环氧树脂胶的改性有液体聚硫橡胶改性、丁腈橡胶改性、聚乙烯醇缩醛改性、聚酰胺改性、聚飙改性等七大改性,下面拜高就来详细的讲解一下几大改性的特点。

1、液体聚硫橡胶改性

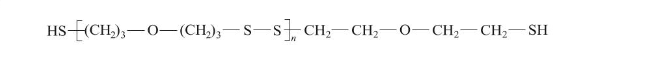

液体聚硫橡胶是分子链两端有疏基(—SH)的低分子量黏稠液体,其分子式如下所示:

可与环氧基反应,成为固化物分子结构中的柔性链段,生成含硫醚的嵌段共聚物,提高了环氧树脂胶黏剂的韧性。

2、丁腈橡胶改性

丁腈橡胶有固体和液体两种,液体使用起来比固体方便,且增韧效果较好,尤以端羧基液体丁腈橡胶(CTBN)、端羟基液体丁腈橡胶(HTBN)、端氨基液体丁腈橡胶(ATBN)最好。用量一般为(10~~25)×10-3份,以10份2-乙基-4-甲基咪唑作为固化剂的剪切强度最高。

3、聚乙烯醇缩醛改性

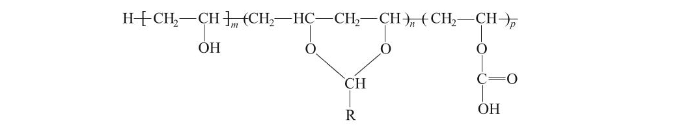

聚乙烯醇缩醛的通式如下:

属线型热塑性高分子化合物,常用的有缩丁醛和缩甲醛,前者韧性好,后者耐热性高,与环氧树脂的混溶性好,可与环氧树脂的羟基和环氧基发生醚化反应,起到增韧作用,提高环氧胶黏剂的剥离强度、冲击强度和剪切强度。常用的聚乙烯醇缩醛有聚乙烯醇缩丁醛(PVB)和聚乙烯醇缩甲醛,前者增韧效果明显,后者耐热性较好。聚乙烯醇缩醛用量一般为10~30份,若以双氰胺为固化剂,PVB的用量可高达40~50份。

4、 聚酰胺改性

聚酰胺常称作尼龙,用于改性的尼龙为共聚尼龙和醇溶尼龙,前者是尼龙的二元或多元的低熔点共聚物(广为应用的是548三元共聚尼龙-66/6/610),后者为羟甲基尼龙[6/66/(CH2O)n]。

环氧-尼龙胶黏剂结构上是刚柔结合,取长补短,别具一格。其力学性能优异,剥离强度高达27kN/m,剪切强度超过15MPa,不均匀扯离强度大于83kN/m,且具有良好的低温性能。

5、聚飙改性

聚枫由双酚A与4,4'-二氯二苯基矾缩聚而成,分子链中含有飙基(—SO—),简称PSF。由于矾基中的硫原子处于最高氧化状态,故PSF具有较高的抗氧化能力,而异丙基醚和醚键使分子链有一定的柔性,赋予聚矾较大的韧性,因此强韧兼备。

聚飙与环氧树脂有很好的相容性,以二氨基二苯基矾为固化剂,增韧的环氧胶黏剂室温和高温都有很高的剪切强度和剥离强度,模量损失有限。增韧效果与PSF的平均相对分子质量和用量关系很大,一般平均相对分子质量愈高,用量愈大,则增韧效果愈好。粘接钢的剪切强度高达60~65MPa,在室温―180℃剥离强度一直保持在3.2kN/m 以上,在150℃时则达6.7kN/m。

聚矾增韧环氧胶黏剂的缺点是耐水性和耐湿热老化性较差,若与聚醚酰亚胺组成混合物对环氧胶黏剂增韧,用新型芳香二胺固化后,能提高玻璃化温度,降低吸水性,改善耐湿热性能。

6、酚醛树脂改性

用于环氧改性的酚醛树脂是碱催化的甲阶酚醛树脂和氨酚醛树脂。酚醛树脂中含有很多活泼的羟甲基(—CH:OH),能与环氧树脂中的羟基和环氧基反应,增加了交联度,加之酚醛树脂本身的耐热性使得环氧-酚醛胶具有良好的耐热性和高低温循环性。双酚A型环氧树脂每个分子只有2个环氧基,而酚醛-环氧树脂平均每个分子有3.6个环氧基,所以固化后可达到高交联密度,在耐热性、机械强度、耐介质性能上均优于双酚A型环氧树脂,可在117℃长期工作,也可在260℃短期使用。但具有脆性大、剥离强度低的缺点。

7、有机硅树脂改性

有机硅树脂具有优良的耐高低温性、耐水性、耐酸性和电绝缘性,与环氧树脂混溶性好。在固化过程中,硅橡胶的端氨基与环氧基发生化学反应,增进了硅橡胶与环氧树脂的相容性,形成高度交联的体型结构,从而实现增韧。

以环氧改性有机硅作为增容剂可将硅橡胶共混到环氧树脂之中,固化后在环氧树脂中分散着硅橡胶粒子,使冲击强度和剥离强度大幅提高。添加1%的增容剂,以二氨基二苯基甲烷为固化剂的环氧树脂-硅橡胶体系,当硅橡胶为5份时其冲击强度是未改性的2倍。