环氧树脂胶黏剂简称环氧胶,是最常用的高分子胶黏剂之一。其固化过程中挥发物少,仅0.5%~1.5%;收缩率小,一般在0.05%~0.1%左右;可在一60~232℃下长期工作;最高使用温度可达260~~316℃。

环氧树脂通常在液体状态下使用,在固化剂参与下,经过常温或高温进行固化,达到最佳的使用目的。环氧树脂胶黏剂具有许多优异特性:粘接力很大、粘接强度高、固化收缩小、抗蠕变性强、尺寸稳定、耐热、耐化学品、耐老化、电性能优良、配制容易、工艺简单、使用温度宽、适用范围广、耐久性优良、毒害性低﹐对多种材料都有良好的粘接能力。此外,还有密封、堵漏、防松、绝缘、防腐、耐磨、导电、导热、导磁、固定、加固、修补、装饰等功用,是功能最为丰富的高性能胶黏剂。因此在各个领域得到了广泛的应用。

一、环氧树脂基本性能与应用

1、基本性能

(1)外观与色泽环氧树脂会随着相对分子质量的变化而改变其外观状态,从低黏液体变为半固态直至固体。环氧树脂一般是透明的,但会因制造工艺的不同而呈无色或淡黄色。

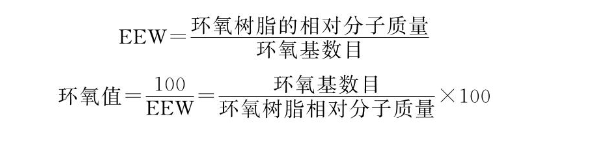

(2)环氧当量与环氧值环氧当量(EEW)表示每一个环氧基团相当的环氧树脂的质量,或者说是含lmol环氧基的环氧树脂的质量(g),即环氧值表示100g环氧树脂中含有环氧基的物质的量( mol)。

即:

环氧值愈大,相对分子质量愈小,黏度愈低。环氧值(或环氧当量)是环氧树脂的重要质量指标,它决定着固化剂用量的多少和固化产物的性能。

环氧基质量分数(环氧基含量)是指每100g 环氧树脂中含有环氧基的质量(g),单位为%。环氧基的相对分子质量为43。

环氧基质量分数=环氧基相对分子质量×环氧值

环氧当量、环氧值和环氧基质量分数三者之间的关系为:环氧当量=100/环氧值=43/环氧基质量分数

(3)羟值与羟基当量羟值是决定固化剂用量的一个重要指标。羟值表示100g 环氧树脂中所含羟基的摩尔数,羟基当量则表示含有1mol羟基的环氧树脂的质量。它们之间的关系为:羟值=100/羟基当量。羟基是一个极性基团,也是环氧树脂的主要反应基团,尤其是酸酐作为固化剂,且高分子量、超高分子量环氧树脂的环氧基含量很低时,这些树脂的固化交联反应主要是靠羟基。如双酚A型环氧树脂的分子量越高,其羟基当量越大。

(4)氯含量表示100g环氧树脂中含有氯的摩尔数,国外常用质量分数(%)表示。氯在环氧树脂中以无机氯和有机氯的形式存在,其中有机氯又分为可水解氯(活性氯、易皂解氯)和不可水解氯(非活性氯)。氯含量影响环氧树脂固化物的介电性能和耐水性,无机氯的影响更为显著。

(5)黏度环氧树脂的黏度是与使用工艺有关的一项重要指标,黏度的大小随温度不同而改变。液态双酚A环氧树脂的黏度和固态双酚A环氧树脂的溶液黏度都随平均相对分子质量的增加而增大,且随相对分子质量分布的减小而降低。

(6)软化点﹑固体环氧树脂变软或发黏的温度称为软化点,一般随环氧树脂的相对分子质量的增加而升高。因环氧树脂是聚合度不同的低聚物,故没有明确的熔点,只有熔融的温度范围,因而称为软化点。

(7)挥发分环氧树脂制造过程所用溶剂、水分的残留或少量小分子环氧化物的生成,都会使树脂有一定量的挥发分,对胶黏剂性能十分不利,会造成粘接制品起泡或气孔等弊端。挥发分常用质量百分数表示。

(8)平均相对分子质量及其分布由于环氧树脂是不同聚合度的同系分子的混合物,分子量因聚合物中重复链节数的不同而不均一。随着分子量由低到高的变化,环氧树脂的形态从液态、黏稠态到固态,色泽多为淡黄色。环氧树脂平均相对分子质量大小和分布的宽窄,都对环氧树脂固化产物的机械强度、耐热性能有很大的影响。例如相对分子质量低的环氧树脂能溶于脂肪族和芳香族溶剂,而相对分子质量高的环氧树脂只能溶于酮类和酯类等强溶剂。又如平均相对分子质量相同而相对分子质量分布较窄的环氧树脂,其软化点高,反之亦然。树脂有一定量的挥发分,对胶黏剂性能十分不利,会造成粘接制品起泡或气孔等弊端。挥发分常用质量百分数表示。

2、环氧树脂应用

环氧胶黏剂剂不仅具有优异的粘接性能,而且其他方面的性能也较均衡,能与多种材料粘接和复合,通过配方设计几乎可以满足各种加工性能和工艺性能的要求,因此从日常生活到尖端技术等各领域都得到了广泛的应用,已成为飞机、导弹、火箭、卫星、飞船、汽车、舰艇、机械、电子、土木建筑等领域不可缺少的材料。

环氧树脂胶黏剂在机械设备维修方面有着较多的应用。如在修复精密机械零件、模具、工夹具、机床导轨与溜板、导柱与导套、轴与瓦等的磨损方面具有极大的优势。过去的修复办法是采用堆焊、电镀和金属喷镀,但因热变形、设备、工艺等的因素的影响而受到限制,现在使用以环氧树脂和无机填料为主体的双组分胶黏剂已经逐步代替了电焊、电镀、镶套工艺来恢复这些零件原来的几何形状和尺寸规格,具有工艺简单、成本低、工期短的优点。在飞机维修上采用环氧胶黏剂更是方便快捷,例如蜂窝夹层结构的修复就可以用环氧胶注人、填充、粘贴,固化后牢固可靠,性能依旧。又如整体油箱出现裂纹渗漏,最为有效、简便的方法是粘接修理,可选用快固高强环氧胶黏剂进行粘接。目前使用的环氧树脂点焊胶黏剂,具有连接强度高、密封性好、应力分布均匀、耐疲劳性好、结构质量轻、可以进行阳极氧化、生产效率高等特点,已在航空工业上广泛应用。

由于环氧树脂具有油面粘接性能高、单组分化、能在40℃下长时间保存(半年左右)、150℃左右能与电泳底漆同步固化、完全固化前能经受磷化处理、不渗流、不污染电泳漆等特点,在各类交通工具(如飞机、船舶、汽车等)的制造与装配中得到了广泛的应用,在轿车生产中这种技术特征尤为明显:采用粘接技术,用胶黏剂来代替以前的铆接、焊接扣螺栓连接,以环氧树脂胶黏剂作为主要结构胶的用量占整个汽车用胶黏剂总量的25%左右。这样既能减少接头的应力集中,又提高了运行安全性,降低了制造成本。

环氧树脂胶黏剂在电器工业中的应用主要有:电机槽楔钢棒间的绝缘固定,变压器中硅钢片之间的粘接,电子加速器的铁芯及长距离输送的三相电流的位相器的粘接等。环氧导电胶和环氧导热胶在电子工业中的应用颇具特色。环氧树脂导电胶是一种具有一定导电性的胶黏剂,它固化或干燥后可以将多种导电材料连接起来。电子元器件的连接以往采用焊接的方法,但焊接会引起零件变形、损伤、接头易氧化等问题,而用环氧树脂导电胶这些问题就可以迎刃而解。环氧树脂导电胶具有很好的粘接强度,根据选用的固化剂不同可以配制成单组分或多组分,可配成室温固化型、中温固化型或高温固化型,可配成无溶剂型或有溶剂型。环氧导电胶的优异性能和多样性,使它成为导电胶中应用最广的品种。

此外,环氧树脂胶黏剂在建筑材料、土木工程、建筑施工、装修装饰、结构加固、密封防水、桥梁修复等方面都起着重要的作用。土木建筑用环氧树脂胶黏剂顺应了现代土木建筑发展的总趋势,胶种向着低毒、能在特殊条件下(如潮湿面、水下、油面、低温)固化、室温固化高温使用、高强度、高弹性等方向发展。应用面从单一的新老水泥的粘接、建筑裂缝的修补发展到基础结构、地面、装潢、电气、给排水等施工工程中。高强轻质预制件在混凝土与聚醋酸乙烯乳液混合浆料中加入发泡聚苯乙烯小颗粒,再加入环氧树脂乳液和固化剂,经固化后即得低密度高强轻质预制件。又如高档石材复合板以高档石材作为面料装饰建筑典雅美观,但资源有限,加之太重,存在潜在危险。现采用在两薄钢(铝)板之间先粘贴金属蜂窝材,再于外侧的金属板上粘一层很薄的高档石材面,所有的粘接都是采用改性环氧树脂胶黏剂。

二、环氧树脂分类

环氧树脂胶黏剂的品种很多,其分类的方法和分类的指标尚未统一。按胶黏剂的形态可分为无溶剂型胶黏剂、有机溶剂型胶黏剂、水性胶黏剂(又可分为水乳型和水溶型两种)、膏状胶黏剂、薄膜状胶黏剂(环氧胶膜)等;按固化条件可分为冷固化胶、热固化胶及光固化胶、潮湿面及水中固化胶、潜伏型固化环氧胶等﹔按粘接强度可分为结构胶、次受力结构胶和非结构胶﹔按用途可分为通用型胶黏剂和特种胶黏剂;按固化剂的类型可分为胺固化环氧胶、酸酐固化环氧胶等;还可按组分或组成来分类,如双组分胶和单组分胶,纯环氧胶和改性环氧胶(如环氧-尼龙胶、环氧-聚硫橡胶、环氧-丁腈胶、环氧-聚氨酯胶、环氧-酚醛胶、有机硅-环氧胶、丙烯酸-环氧胶)等。

1、通用环氧树脂胶黏剂

通用环氧树脂胶是指可在常温下固化,使用方便,对多种金属、非金属材料具有良好粘接性的胶种(这种胶经加热后性能更好)。固化的胶层有一定的耐温、耐水、耐化学品性,主要用于承受力不大的零部件,用于一般设备零件的定位、装配及修理。以脂肪族胺类、芳香族胺类、改性胺类、低分子聚酰胺为固化剂的大多数通用型环氧树脂胶黏剂属于这一类。

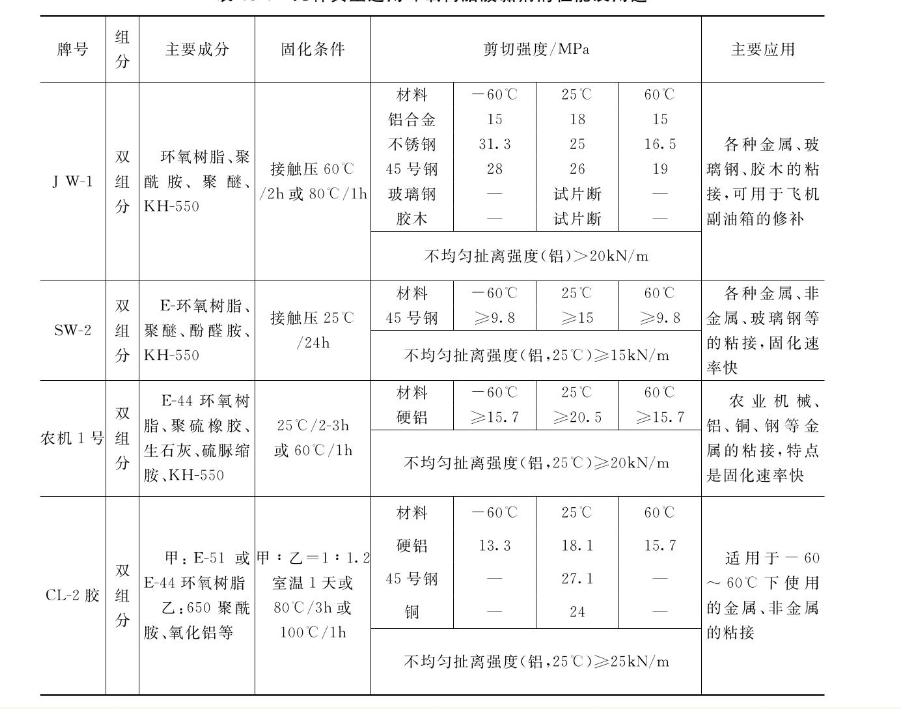

通用型环氧树脂胶黏剂又有环氧胺类(脂肪胺、芳香胺)、环氧改性胺类、环氧聚酰胺类和其他环氧胶(如咪唑等)。一般通用型环氧树脂胶黏剂在15℃以上可以正常固化,冬季室温低于5℃以下时,因为反应活性降低而不能正常固化,粘接强度显著降低。羟甲基双酚A环氧树脂(712环氧)的活性比一般双酚A环氧树脂的活性能提高十倍,所以可在零度以下固化,有良好的粘接强度。表10-1列出了几种典型通用环氧树脂胶黏剂的性能及用途。

2、 室温固化环氧树脂胶黏剂

(1)室温固化环氧胶黏剂

室温固化环氧胶黏剂是指在室温(15~40C)下不加热就能固化的环氧胶黏剂。其优势在于:可以在许多不希望或不允许甚至不可能加热固化的场合使用,例如,在航空、机械及电子工业中某些大型或精细部件和塑料部件的粘接,飞机破损的快速修补,土木建筑、桥梁、水坝的修补加固和补强,农机修配,文物的修复和保护,潮湿表面和水中的粘接等。

室温固化环氧胶黏剂的种类主要有通用型室温固化环氧胶、室温快速固化环氧胶、潮湿面和水下固化环氧胶等。室温快速固化环氧胶黏剂可以在几个小时、甚至在几分钟内固化,适用于快速定位、装配、灌封、快速修补和应急粘接等场合。快速固化环氧胶黏剂要求环氧树脂和固化剂具有很高的活性。常用的类型有:高活性环氧树脂/低分子聚酰胺、环氧树脂/酚醛胺/DMP-30、环氧树脂/聚硫橡胶/多元胺/DMP-30、环氧树脂-硫脲、多元胺/DMP-30、环氧树脂/BF。络合物等。如 RE树脂就是用1,4-环己烷二甲胺,其固化反应速率比双酚A型环氧树脂高出十几倍,基本配方如下(质量份):

双酚A环氧树脂(环氧当量182~195) 60

间苯二酚二缩水甘油醚 40

合金粉末 80~160

超细硅粉 40

改性胺固化剂 40

叔胺促进剂 2

气相法白炭黑 2

硅烷偶联剂(A-187) 2

各项性能与美国 Belaona E-Metal相当:室温下30min初固化,24h完全固化。具有优良的力学性能和耐腐蚀性能,拉伸强度32.2MPa,剪切强度21.0MPa,压缩强度95MPa。

(2)水下固化环氧树脂胶黏剂

水下固化环氧胶黏剂中采用了能在水中固化的固化剂(如酮亚胺、酚醛胺及其改性物),以及相当数量的吸水性填料(如氧化钙、氧化镁等)。环氧树脂胶黏剂在水下及潮湿面进行粘接的关键在于胶黏剂本身应能在水中对钢、石材、混凝土等被粘接物进行有效的浸润和固化,即要求此类胶黏剂具有:不与水混溶、在水中的黏附功大于零、对被粘物的表面进行有效的浸润和固化、固化后有足够的强度和良好的耐水稳定性能等。常用的主要有两类:一类是水基型胶黏剂(可带水或潮湿条件下进行粘接施工);另一类为反应型胶黏剂(组分与水不反应,在涂胶后将水排除于被粘物表面之外,自身反应而粘接)。此外,有的胶种组分遇水反应,使水成为其中的一部分。

典型的水下固化环氧胶黏剂配方如下(质量份):

E-51环氧树脂 100

邻苯二甲酸二丁酯 12

生石灰(200目) 33

水泥 10

立.德粉(325目) 30

DMP-30 3

KH-55 3

该胶黏剂在室温/24h固化,可用于大坝、水库等潮湿或水下的钢/混凝土、混凝土/混凝土等各种材料的粘接。

3、耐高温环氧树脂胶黏剂

环氧树脂胶黏剂在高温下的性能与两个因素有关:一是环氧树脂胶黏剂的热变形温度,它决定其热力学性能;二是环氧树脂胶黏剂的热氧稳定性。这两个因素和环氧树脂本身的结构及所用的固化剂种类有关。

研究表明,连接分子中两个环氧基的线性距离越短,固化后交联密度就越大、固化物热变形温度越高,在高温下的机械强度也就越高。热氧稳定性是指环氧树脂对热氧破坏的稳定性。一般在无氧气存在下,环氧树脂本体热分解温度至少要在300℃以上才能发生。在空气中,一般环氧树脂的热氧化分解在180~~200℃就会发生,粘接接头在此温度下于空气中经一段时间老化后,强度下降幅度较大。虽然多数脂环族环氧树脂在200℃以下比较稳定,但在200℃以上,热氧破坏比双酚A型环氧树脂要严重。

耐高温环氧胶黏剂一般由耐高温环氧树脂、耐高温固化剂、增韧剂、填料和抗热氧剂等组成。常用的耐高温环氧树脂有多官能缩水甘油型环氧树脂、酚醛环氧树脂、脂环族环氧树脂、双酚S环氧树脂、有机硅环氧树脂等;耐高温固化剂有芳香胺、芳环或脂环酸酐、酚醛树脂、硼酚醛树脂(如FB)、双氰胺等﹔耐高温增韧剂有聚醚矾、聚醚酰亚胺、聚酰亚胺、聚苯硫醚等﹔所加入的耐热填充剂有铝粉、氧化铝粉、温石棉粉、超细硅酸铝、玻璃粉、气相白炭黑、硅微粉等;添加抗热氧剂和金属离子钝化剂,如8-羟基喹啉、乙酰丙酮金属盐、五氧化二砷等;加入适量的硅烷偶联剂,如KH-550,KH-560等,可以制备耐高温环氧胶黏剂。采用聚酰亚胺改性的环氧树脂胶黏剂可以耐300℃以上的高温。

典型的耐高温环氧树脂胶黏剂配方如下(质量份):

F-51酚醛环氧树脂 100

双酚A-有机硅缩合物 33

铝粉 126

五氧化二砷( As2 O。) 32

As2 O。既是固化剂又是抗氧剂,能与硅树脂生成As—O—Si键。80C/1h十150℃/3h+180℃/6h固化。粘接不锈钢的剪切强度316℃时8.3MPa,316℃ /200h老化后强度为5.2MPa,

4、环氧树脂结构胶黏剂

结构胶黏剂一般指能承受较大剪切、拉伸强度,又具有较高剥离、冲击性能的胶黏剂,主要用于结构部位的粘接。在结构件的连接上,粘接比传统的铆接、螺纹连接、焊接具有更大的优越性。环氧树脂结构胶黏剂的显著特点是可在较低温度(80~20C)、较低压力、较短时间内固化,挥发分少,耐老化性能好等,粘接的安全可靠性高,配方设计灵活,使用工艺简便,可选择性大。此类结构胶除强度较高外,耐温、耐介质、耐老化等性能均优于通用型胶黏剂。

环氧树脂结构胶黏剂的常温剪切强度大于20MPa,不均匀扯离强度高于25kN/m,或者常温下剪切强度稍低于上述指标,但在高温下如150℃以上,仍具有较好的强度,或具有良好的持久强度、耐疲劳等。大多数结构部件所承受的并非纯剪切力,如飞机机翼对剪切强度的要求并不高(一般20MPa左右),而对剥离、挠曲、扭曲、冲击等横向的应力要求较高:剥离强度在6~18kN/m范围内。剪切强度高的树脂并不意味着剥离强度就高,有些环氧树脂结构胶黏剂的剪切强度高达39~49MPa,但剥离强度却只有0.2~1.2kN/m。通常采用丁腈橡胶、尼龙、聚酯、缩醛等改性来增韧、增柔,提高剥离强度以达到结构胶的强度要求。

环氧结构胶黏剂均为环氧增韧体系,为聚合物复合型结构胶黏剂,常用的增韧剂有低聚物和高聚物两类。低聚物主要是液体聚硫橡胶、液体丁腈橡胶、低分子聚酰胺、异氰酸酯预聚体等。其特点是本身柔性好,大多含有能与环氧树脂反应的低分子聚合物,固化后成为环氧固化物的柔性链段,主要用来配制室温或中温固化、具有中等强度和韧性、耐热性不很高的无溶剂环氧结构胶黏剂。环氧树脂增韧用的高聚物主要是相对分子质量高的橡胶和热塑性树脂,尤其是耐热性高的热塑性树脂,如尼龙、聚矾、聚醚酮、聚醚醚酮等,它们的特点是本身的韧性大、强度高,有的耐热性很高,与环氧树脂有一定的相容性,固化过程中能产生相分离,在固化物中形成海岛结构或互穿网络结构,从而使固化物具有高强度和高韧性,主要用来配制中温或高温固化的,具有高强度、高韧性和较高耐热性的环氧结构胶黏剂,用于主受力结构件的粘接。

环氧结构胶黏剂在航空和宇航工业中大量用于制造蜂窝夹层结构、复合金属结构(如钢-铝、铝-镁、钢-青铜等)和金属-聚合物复合材料的复合结构。近年来环氧结构胶黏剂在土木建筑中也得到了快速发展,广泛用于房屋、桥梁、隧道、大坝等的加固、锚固、灌注粘接、修补等方面。目前使用较多的品牌有:自力2号胶、J-23、J-23、J-23-2、J-40、712、KH-511等。

如下是尼龙改性420胶的典型配方(质量份):

634双酚A环氧树脂 20

548三元共聚尼龙 80

双氰胺(200目) 2

助剂适量

甲醇:苯(7∶1) 400mL

在被粘物上涂胶⒉次,晾置16~24h,然后搭接,于170℃、0.2MPa压力下,固化2h。强度高、耐冲击性好,可配成胶液,亦可制成胶膜,在配方中的548尼龙是由己内酰胺、己二胺己二酸盐及己二胺癸二酸盐共缩聚而成。

5、水性环氧树脂胶黏剂

水性环氧树脂通常是指普通的环氧树脂以颗粒或胶体形式分散于水中所形成的乳液、水分散体或水溶液,它们之间的区别在于环氧树脂分散相的粒径大小范围不同。水性环氧胶黏剂有水溶型和乳液型之分,水溶型因水分含量高,挥发很慢,很少使用;而乳液型固含量高,黏度低,发展很快,应用广泛。近年来,环氧树脂乳液、自乳化环氧树脂、水性环氧树脂固化剂、自乳化环氧固化剂等产品的出现,为水性环氧胶黏剂的制备提供了有利条件。

与溶剂型或无溶剂环氧体系相比,水性环氧体系的优势在于:

(1)低VOC含量和低毒性,适应环保要求;

(2)在无溶剂或仅有少量助溶剂的情况下,黏度可调范围大;

(3)对水泥基材有很好的渗透性和粘接力,可以与水泥或水泥砂浆配合使用﹔

(4)可以在潮湿条件下固化;

(5)可以与其他水性聚合物体系混合使用,在性能上相互取长补短。

制备水性环氧胶黏剂首先要制得水性环氧树脂乳液,其关键是选择更好的乳化剂,近年来,大多采用反应型乳化剂,即带有能参与固化反应的活性基团乳化剂。例如用聚醚胺M-1000 和 M-2027的混合物与聚丙二醇二缩水甘油醚(环氧当量313~345g/mol)制成乳化剂,将其与酚醛环氧树脂按12∶100(质量比)混合制成自乳化环氧树脂。水性固化剂有水性改性胺、双氰胺、2-甲基咪唑、双丙酮丙烯酰胺等。

水性环氧胶黏剂可分为双组分水性环氧胶黏剂和单组分水性环氧胶黏剂。单组分水性环氧胶黏剂出售前已放入潜伏型固化剂,可以通过加热或改变介质pH值等方法使固化剂活化,实现环氧树脂的固化。如环氧树脂-二胺盐乳液,二胺盐是作为潜伏型固化剂,当把这种水基环氧树脂胶黏剂与水泥、石灰等碱性物质混合时,二胺盐就释放出来同环氧基团反应使之固化。

更多关于环氧树脂知识科普,敬请持续关注拜高官网,每天为大家分享更对关于灌封胶相关知识~