为什么热管理对于电动汽车电机至关重要?

多年来,电机设计人员一直在与电机设计中的热量作斗争。电机中的热损失会剥夺运动系统的动力并降低效率。过多的热量会降低电机的可靠性并缩短其使用寿命。与此同时,所有交通运输领域的电气化正在推动对功率密度更高的电机的需求。电机及其电力电子驱动器中良好的热管理可以最大限度地减少损耗,特别是铜 (I2R) 损耗,并提高性能、可靠性和效率。

灌封应用中导热材料的类型

在过去,转子和定子绕组的清漆很常见,以达到最低的绝缘水平,此类清漆是溶剂型的,并且含有高比例的挥发性有机化合物 (VOC)。然而,随着环保意识的增强,由于挥发性有机化合物排放到环境中,限制了挥发性有机化合物的使用。此类清漆无法满足汽车行业对电机的更高要求,其中面临的挑战是尺寸减小、功率输出增加、可靠性和恶劣环境下的耐用性带来的更高功率密度。

这就意味着使用灌封工艺具有很大的优势:

全方位保护 ——封装树脂作为外部环境的屏障,提供物理、化学和热保护。它们可以从物理上抑制冲击振动的影响或抑制电机产生的噪音。一些封装树脂还受益于阻燃特性。

电气绝缘 ——空气和空隙会在地面和主绝缘之间产生局部放电。封装树脂可用于完全填充所有内部空间,通常通过真空灌封方法填充所有微小空间以保证电绝缘。

散热 ——一些封装树脂具有高导热性,在将热量从热点散热并提高整体耐热性方面非常有效。

抗震减噪 ——尽管电动机比传统内燃机更安静并且运动部件更少,但电动汽车会产生高频噪声,这些噪声在很长一段时间内可能会令人烦恼。树脂用于处理 NVH 并为任何车主增加感知价值。

电动汽车电机灌封树脂类型

与航空航天应用不同,在系统中可能内置两层或三层冗余,汽车设计通常必须在产品的整个生命周期中第一次、每次都能正常工作。我们拥有可提高性能和可靠性的广泛树脂解决方案。举例来说,用于电动汽车应用的树脂解决方案将包括环氧树脂,它经常被选为树脂材料,用于对电动汽车中定子绕组的线圈端部进行电绝缘。这种树脂非常耐浸入电动和混合动力汽车中的化学物质(包括冷却液)中,并且具有极宽的工作温度范围。其低粘度还可以轻松灌封绕组线圈之间的所有微小空间。然而,与新型有机硅灌封胶相比,环氧树脂的最大缺点之一是导热指数较低。

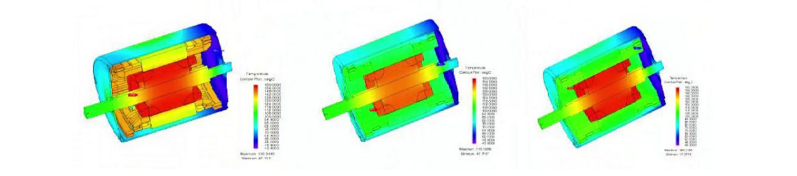

电动汽车在运行和充电过程中会产生大量热量。为了延长电机寿命和提高效率,有机硅灌封胶是一种低粘度的高导热树脂,非常适合电动汽车内的电机线圈灌封。在比较各种浸渍材料的效果时,在不同冷却剂流量和电流水平下测量了每个封装电机的绕组热点温度。用某种类型的有机硅灌封化合物浸渍的电机的热点温度通常比仅使用清漆的电机低 40°C 至 45°C,比环氧树脂灌封电机低约 12°C 至 15°C。

电机灌封产品推荐

EP 6115(2#)导热耐温环氧灌封胶 ♦ 热固化,高TG,高导热 ♦ 高低温抗温度冲击性能非常好 | EP 6225(62A#)热固型环氧灌封胶 ♦ 热固化,高TG ♦ 韧性好,抗冲击性好 |

EP 6112 阻燃性环氧灌封胶 ♦ 常温或加热固化,常规TG点 ♦ 韧性好,固化速度快 | EP 6225(8#)阻燃型环氧灌封胶 ♦ 双组份中低粘稠体,100:15质量比 ♦ 常温或加热固化,常规TG点 ♦ 韧性好,粘接力好 |

未来电动汽车需求发展趋势

随着电动汽车的发展趋势,客户的需求显然发生了变化,例如续航里程的提高、充电时间的缩短以及充电站的可用性的扩大。每一次新的迭代,下一代设计,通常意味着组件的尺寸变得更小,并且它们的功率输出增加。这通常意味着更高密度功率输出组件产生的热量会增加。反过来,短期和长期工作温度需要增加树脂的数量才能充分发挥作用。由于树脂用于车辆的许多领域,从传感器和显示器到电机本身,拜高的大量开发都集中在突破热性能和导热性的极限,以保持作为不断变化的解决方案提供商的首选。