太阳能作为一种分布广泛的绿色无污染清洁能源,是国家能源可持续发展道路上的首选。光伏发电对节能减排、打赢蓝天保卫战、建设美丽中国具有重大意义。

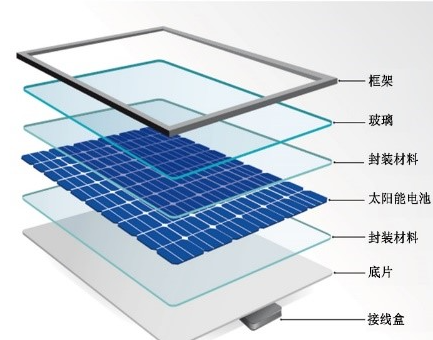

胶粘技术用于实现电池封装、框架粘合和密封以及接线盒。 与背板粘接、接线盒灌封、底片切封已成为发展趋势,也被越来越多的厂家采用。 胶粘剂的应用所取得的技术和经济效益,使太阳能电池组件行业获得了极大的增长。 极大的关注和关注。 硅橡胶密封胶使用方便,粘接强度高,密封胶性能好,粘接材料范围广,电绝缘性能好,耐候性优良。 广泛用于太阳能电池组件的粘接和密封。 EVA系列粘合剂具有优异的透光性能,常用于太阳能电池、玻璃和背板的封装。

一、 胶粘剂在太阳能电池组件制造过程中的应用

1. 层压板与框架的粘接与密封

框架与框架的组装要求 层压板贴合紧密,连接牢固。 框架和层压板之间必须有良好的密封。 虽然是贴身贴合,但要求不要损坏玻璃。 用压入式密封条组装具有组装简单快捷的优点,

但其结合强度不高。 依靠胶条的弹性变形来填充密封间隙中的微观不平整,胶条的变形能力有限,特别是小缺陷不能完全填充,导致密封可靠性低。 用胶粘剂组装的优点如下:

液态胶粘剂充分填充密封间隙,能很好地填充表面的微观不规则处。 固化后形成弹性胶层,密封性显着提高; 层压 零件和框架通过粘合剂连接,以实现连续和高强度的连接。

太阳能电池组件的承载能力和整体刚性大大提高,应力分布更均匀; 固化后的胶层具有良好的弹性变形能力,适应太阳能电池组件的使用。 热变形和外力变形。 图1为上述两种密封组装工艺的微观结构图。

由于太阳能电池组件在户外极端恶劣的自然环境中工作,因此其组装中使用的许多材料(铝合金框架、超白玻璃、EVA、TPT、PVDF)都是新技术或专利材料,无论是材料本身还是其表面。

处理工艺技术含量高。 不同厂家提供的材料也有很大的差异。 我们对太阳能电池组件中使用的各种材料(任何与粘合剂接触或间接影响的材料)进行了大量对比实验和研究。

在选择材料供应商和制定装配工艺时需要注意以下几个方面:

(a) 铝合金框架的表面处理工艺和粘合剂的粘合性能

铝或 铝 合金本身的抗氧化腐蚀性能较差,但经过适当的表面处理后,表现出优异的抗氧化腐蚀性能。 用于组件组装的铝合金框架表面经过一定的工艺加工,常用的加工工艺有阳极氧化、

电泳涂装、氟碳涂层等。 1527太阳能电池组件专用密封胶,阳极氧化铝合金表面,亚克力电泳涂装铝合金表面,具有良好的粘接性能和耐老化性能。

(b) 背板材料与粘合剂的粘接

TPT几乎成为背板的代名词。 2007年,整个太阳能电池组件行业产能大幅提升。 供给矛盾突出。 当 TPT 不可用时,许多制造商会尝试新的背板材料,例如 PET 和 PVDF。

背板聚合物材料是否粘接粘合剂与背板材料的分子结构和表面能密切相关。 如果背板材料表面不做任何处理,其表面能很低,结合强度很低。 这些背板材料的表面只有经过适当的表面处理后才能粘合。

这类高分子材料的表面处理方法有电晕处理、等离子处理、火焰处理和底漆处理。

2. 电芯、玻璃和背板的封装

电芯不封装就不能长时间稳定发电。 作为电源,必须将多个单体电池串联和并联并紧密密封在组件中。 玻璃、电池和背板材料需要用粘合剂封装。

这层粘合剂不仅要提供良好的电绝缘性能,还要具备以下特点:高透光率; 紫外线稳定性(不黄变); 一定的弹性,使细胞它不会在热变形和外部冲击下破裂。

应用最广泛的包装材料是EVA。 EVA是一种热熔胶,在一定的热压条件下发生熔接、交联、固化,成为一种高透光材料。 固化后的EVA能承受温度变化,有弹性。 电池片、

上玻璃和下背板通过真空层压技术使用EVA粘合在一起。 随着光伏建筑一体化技术的发展,EVA材料的封装工艺暴露出一定的局限性,特别是对于一些异型双玻太阳能电池组件

,普通层压工艺难以封装。 UV固化胶可采用湿法灌封工艺,无需加压加热,只需一定波长和强度的UV光照射数十秒即可完全固化,满足包装要求,该技术有望成为未来 发展方向。

3.接线盒的粘接

太阳能电池组件封装后,需要用粘合剂将接线盒和背板粘接在一起。 这就要求粘合剂对各种背板和接线盒具有良好的粘合性能。 为了保证接线盒在局部受力情况下长期老化后也不会从背板上脱落,要求粘合剂具有良好的抗撕裂和抗老化性能。

4. 接线盒的灌封

接线盒内元器件的绝缘性能要求很高。 在异常工作情况下,大量电流会流过旁路二极管,加热太阳能电池组件,以提高接线盒的散热能力。 性能和绝缘性能需要使用灌封胶,

达到防潮防震的效果。 灌封胶应具有以下特点:流动性好,能流入狭窄的缝隙; 一定的操作时间和更快的凝胶时间; 固化后绝缘性能好; 对母线无腐蚀; 耐老化性好。

双组份硅胶灌封胶具有良好的绝缘性能、导热性和耐老化性,无腐蚀性,流动性好。 已广泛应用于接线盒的灌封。

BESIL 8230(25#)A/B是一种双组分有机硅导热灌封胶,经混合后具有很好的流动性,操作时间可根据温度调整,室温可深层固化,适用各种散热耐温元件的灌封保护,符合欧盟ROHS指令以及SVHC REACH要求。

【产品特性】

» 双组分加成型硅橡胶

» 1:1混合比例

» 低硬化收缩率

» 优异的高温电绝缘性、稳性定

5.汇流条与背板切口之间的密封

对于没有用灌封胶灌封的接线盒,为了防止外部湿气从汇流条渗透到太阳能电池组件中 条背板切割,需要用粘合剂密封。 胶粘剂应具有良好的绝缘性能,同时对粘度有一定要求,

低粘度胶粘剂堆积厚度如果不够,则达不到密封效果; 高粘度不能很好地渗透母线,影响密封性能。

二、太阳能电池组件用粘合剂的性能

1. 粘合性能

粘合剂的主要作用是将被粘合的材料连接在一起。 太阳能电池片与EVA、背板和玻璃贴合后,需要用粘合剂将其与铝合金框架粘合在一起。 被粘接的组件需要承受自重、风载荷、雪、冰雹等机械载荷,

因此粘合剂应具有足够的粘接强度,以满足太阳能电池组件承受机械载荷的要求。 与传统的机械连接方式相比,粘接构件内的应力传递更加均匀,粘接构件结构比机械连接(铆接、焊接、胶条过盈连接、螺栓连接)更强。 成本低,重量轻。 薄壁、易变形或易碎的部件,如太阳能电池、玻璃、背板等,可粘接结合,充分发挥各部件的全部强度。

2. 光学性能

无保护的太阳能电池放置在自然环境中会影响其稳定性、可靠性和使用寿命。 它们必须封装并与外部环境隔离,以确保长期稳定发电。 用于太阳能电池芯片封装的粘合剂应具有高透光性。 此外,

包装用粘合剂的折射率应与玻璃和太阳能电池的折射率相匹配,以确保光吸收效率。 EVA材料是太阳能电池组件封装工艺中常用的材料,其光学性能可以满足目前的封装工艺要求。

3. 密封性能

密封实际上是防止有害液体和气体的渗透。 安装在太阳能电池模块中胶粘剂在复合过程中的密封要求极为严格。 胶粘剂本身必须无气孔和气泡,固化后的胶粘剂应连续、均匀、致密,

并具有阻隔介质渗透的性能。 粘合剂阻止液体和气体从材料的结合界面性能渗透,也直接影响密封的可靠性。 胶粘剂的密封性能是一个极其关键的指标,影响着元器件的可靠性和稳定性。

4. 对不同材料的粘接性能

太阳能电池组件制造的主要材料,如玻璃、铝合金框架、背板和接线盒,由于不同的表面条件和材料 供应商。 不同之处,不同品牌的胶粘剂的实际粘接效果也有很大差异。

根据我们这几年积累的实验数据和经验,任何材料的变化都必须充分结合,以验证结果的适用性。 性与顺从。

5. 变形性

太阳能电池组件在使用过程中,由于风荷载、雪、冰雹等外力荷载和温度的变化,组件之间会发生一定的变形和相对位移 ,因此粘合剂应具有良好的吸收变形能力,

通过外力调节被粘接物体的变形能力,防止太阳能电池组件在使用环境中受到损坏。 如果太阳能电池组件在交变温度下使用,粘合剂可以在不同材料之间轻微拉伸或变形,

通过轻微拉伸或变形的过程可以有效调节不同材料之间的热膨胀差异,从而达到目的 的牢固结合。 .

6. 耐老化性

太阳能电池组件制造商和客户对太阳能电池组件的寿命有非常不同的要求。 一般来说,寿命为25年。 在长期的使用过程中,接触光、热、水、氧气(臭氧)、盐分和微生物时,粘合部分会逐渐减少。

这个过程称为老化。 用于太阳能电池组件组装的粘合剂,经过老化过程后,其物理、机械、电学和光学性能必须在一定指标以上,以确保太阳能电池组件在承诺的使用寿命内稳定、可靠、安全地工作。

7. 相容性

太阳能电池组件组装中使用的各种粘合剂应具有良好的相容性,即粘合剂在固化过程中或固化后会与太阳能电池相互作用。元器件上的所有材料不得有胶体变黄、EVA变黄、端子腐蚀等不良反应。

8. 电绝缘性能

电绝缘性能是太阳能电池组件带电部件所用粘合剂的重要指标,特别是太阳能电池组件并入电网供电 一代。 粘合剂的绝缘性能已经成为关系到人身安全的问题。 一个重要的问题是,

这种性能通常通过体积电阻率和击穿电压来衡量。

三、 IEC和UL标准对太阳能电池组件胶水要求的解读

目前太阳能电池组件认证标准主要有IEC61215、IEC61730和UL1703。 以下是这些标准对太阳能电池组件所用胶水的要求的比较。

1. IEC61215对太阳能电池组件胶水的要求

根据10.3,太阳能电池组件的载流部分与框架或外部之间的绝缘电阻不应小于 大于400MΩ(元件面积小于0.1m2)或40MΩ·m2(元件面积大于0.1m2),

所以粘合剂应具有良好的电绝缘性能。 根据10.3和10.10的规定,太阳能电池组件需要进行户外曝晒试验和紫外线预处理试验。 试验后要求外观无明显变化,

绝缘电阻与10.3规定的相同,因此胶粘剂应具有良好的耐紫外光老化性能,并保持良好的电绝缘性能。

根据10.9和10.18的规定,太阳能电池组件需要进行热点耐久性试验和旁路二极管热性能试验。 在测试过程中,太阳能电池组件会产生局部过热,因此粘合剂应具有良好的耐高温性和良好的导热性。

根据10.11和10.12的规定,太阳能电池组件需要进行-40℃~85℃冷热循环试验和-40℃~85℃,85%RH,因此粘合剂应 具有良好的弹性能有效调节不同材料之间的热膨胀差异,

具有良好的耐高低温和耐湿老化性能,满足元器件的粘接性能和电绝缘性能。

根据10.13的规定,太阳能电池组件需要进行85℃、85%RH的老化试验,因此粘合剂应具有良好的耐湿热老化性能,并保持良好的电绝缘性能。

根据10.15,要求太阳能电池组件浸没在某种水溶液中,绝缘电阻不低于400MΩ(组件面积小于0.1m2)或40MΩ·m2(组件面积大于0.1m2) 小于 0.1m2),所以胶水胶粘剂应具有良好的防潮和漏湿性能。

根据10.16和10.17的规定,太阳能电池组件经过85℃、85%RH老化试验后进行机械载荷和冰雹冲击试验,胶粘剂仍具有良好的粘接性能和变形能力。 湿热老化。

2. IEC61730-1 太阳能电池组件用粘合剂要求

根据5.2,用作带电部件外壳的粘合剂应满足以下要求: 5-V阻燃等级; 浸水试验(IEC 60095-1-1)后,仍保持5-V的阻燃等级; 如果在阳光下使用,

抗紫外线老化试验应满足ANSI/UL746-C的要求(阻燃等级保持5-V,机械性能保持在50%); 灼热丝点火试验大于30s。

根据第5.3条的规定,用作带电部件支撑的粘合剂应满足以下要求:阻燃等级为HB、V-2、V-1和V-0,且 至少满足表3中的相应要求。大电流起弧等级;

当系统电压小于600V时,比较跟踪指数(CTI)至少为250V; 系统电压在601V到1500V之间,根据ASTM D 2303时间-弧闪测试方法在2.5KV下测得的斜盘弧闪校准达1h;

如果在阳光下使用,经过紫外线老化试验后符合ANSI/UL746-C的要求(阻燃等级保持5-V,机械性能保持50%)。

3. IEC 61730-2 太阳能电池组件用粘合剂要求

根据10.6,导电部分与框架或外露外表面应具有良好的绝缘性能。 这个试验不仅必须在老化前进行,也必须在各种老化试验后进行。 因此,

胶粘剂在经过各种老化试验后应具有良好的电绝缘性能。 根据10.7,太阳能电池组件需要进行温度测试。 试验过程中,各部分温度必须低于材料的RTI值20℃,材料不得蠕变、扭曲、松弛、碳化或类似损坏。 ,所以粘合剂应具有较好的耐温性。

根据10.8,太阳能电池组零件需要进行阻燃测试,因此粘合剂应具有一定的阻燃性。

根据10.9,当通过太阳能电池板的反向电流为太阳能电池组件保险丝额定电流的135%时,与太阳能电池板接触的粗棉布或薄纸(棉纸)不应燃烧或碳化 并且电池极板本身不应燃烧,因此粘合剂应具有较高的燃点和良好的耐温性。

根据10.10的规定,太阳能电池组件需要进行冲击试验,因此粘合剂应具有良好的粘接性能和变形能力。

4. UL1703对太阳能电池组件胶粘剂的要求

根据7.1的规定,在火灾或电击情况下用于封装的胶粘剂应满足UL746C对阻燃性的规定要求 、紫外线辐射、浸水和灼热丝点火。

根据第7.1条的规定,可能遭受火灾或电击的支撑或绝缘粘合剂应满足以下要求:阻燃等级为HB、V-2、V-1和 V-0,且至少达到表3中相应的大电流起弧水平; 当系统电压小于600V时,

比较跟踪指数(CTI)至少为250V; 系统电压在601V到1500V之间,按照ASTM D 2303时间-弧闪通过测试方法测得的斜板弧闪校准在2.5KV达到1h; 如果在阳光下使用,经过紫外线老化测试后符合ANSI/UL746-C的要求。

根据第十九条的规定,太阳能电池组件温度试验时,各部分温度必须低于材料RTI值20℃,材料不得蠕变、扭曲 ,松弛,碳化或碳化。 损伤相似,所以粘合剂应具有较好的耐温性。

根据第21条和第26条的规定,太阳能电池组件需要进行漏电流和绝缘体耐压试验,绝缘材料之间的漏电流必须小于50μA。 该试验还需要在喷淋试验、热循环、湿冻循环试验后进行,因此胶粘剂应具有良好的耐老化性能和电绝缘性能。

根据第22条,电线或电缆应能在结构的任何方向承受89N的力1分钟,因为这就要求粘合剂具有良好的粘接性能和抗撕裂性。

根据第23条,太阳能电池组件在使用过程中,太阳能电池板的任一端受到以下力(直径为12.7mm的钢棒施加89N的力,半径为 钢棒末端为12.7mm;直径为1.6mm的钢棒所施加的力为17.8N,

钢棒末端的半径为1.6mm)动作达到1分钟后,应有 没有火灾、触电或对他人造成伤害的风险,因此粘合剂应具有良好的弹性变形能力。

根据第27条,要求太阳能电池组件浸入某种水溶液中,绝缘电阻不低于400MΩ(组件面积小于0.1m2)或40MΩ·m2(组件面积小于0.1m2)或40MΩ·m2(组件面积小于0.1m2) 大于0.1m2),所以胶粘剂应具有良好的防潮和漏湿性能。

根据第28条,当通过太阳能电池板的反向电流为太阳能电池组件保险丝额定电流的135%时,接触太阳能电池板的粗棉布或薄纸(薄纸)不应出现 火焰或碳化; 电池面板本身不应有持续15秒或更长时间的火焰,因此粘合剂应具有较高的燃点和良好的耐温性。

根据第31条,太阳能电池组件需要进行火焰试验,因此粘合剂应具有一定的阻燃性或较小的火焰蔓延速度。

根据第33条、第35条、第36条、第37条,太阳能电池组件需要经过喷涂试验、冷热循环试验、湿冻循环试验和大气腐蚀试验,因此粘合剂应具有良好的耐水性 , 抗老化性能和耐候性。

根据第41条,太阳能电池组件需要进行机械载荷试验,因此要求粘合剂具有良好的粘接性能和变形能力。

根据第42条,将接线盒与背板分离的拉力不应小于155.7N或接线盒重量的4倍。 在热循环试验和湿冷冻循环试验之后也需要进行该试验。 因此,要求粘合剂具有良好的粘接性能和良好的抗老化性能。

总之,胶粘剂在太阳能电池组件的粘接和密封中起着极其重要的作用,已成为太阳能电池组件制造过程中不可或缺的“成员”之一。 随着太阳能电池组件行业的快速发展,对胶粘剂的性能提出了很多严格的要求,尤其是电绝缘性能、阻燃性能和耐老化性能。 目前市场上能满足要求的胶粘剂种类很少,这就要求我们只有加大科研力度,不断推出高性能胶粘剂品种,才能满足太阳能电池组件行业快速发展的要求。