影响灌封胶外观的因素有哪些?

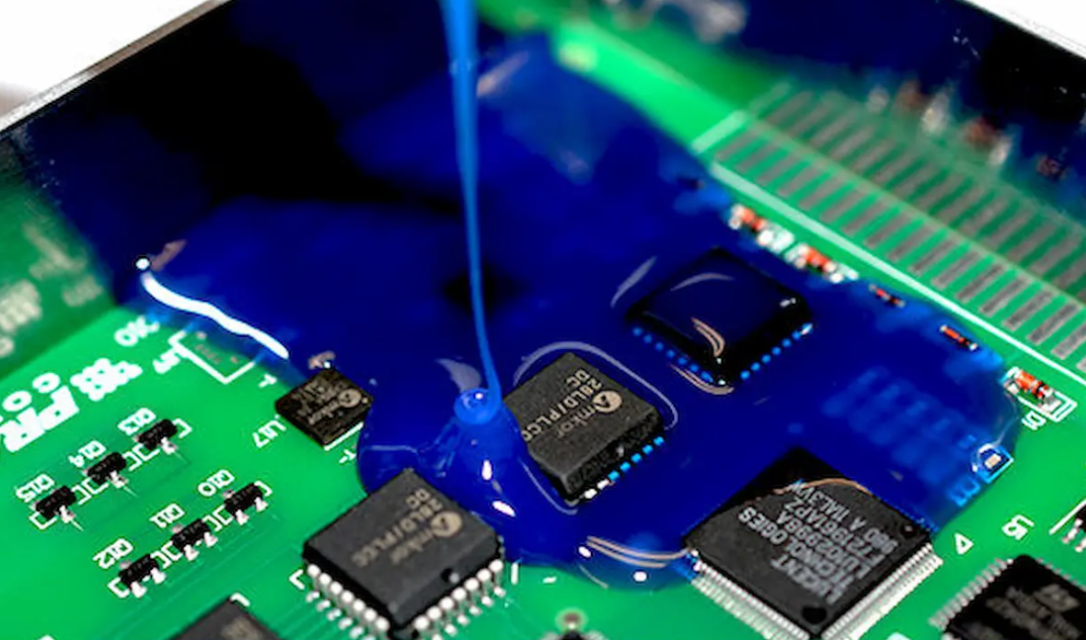

灌封胶表面出现气泡、表面起皱不平、表面出油等都是外观问题,接下来拜高高材为和你一起了解为什么灌封胶会出现这些外观问题。

1、气泡和空洞:

因素: 不适当的搅拌或混合过程、高湿度环境、固化速度过快等都可能导致气泡和空洞的生成。

解决方案:

▶ 充分搅拌:确保树脂和固化剂充分混合,避免气泡的引入。

▶ 真空处理:在混合和灌封过程中使用真空设备,帮助移除搅拌时引入的气泡。

▶ 控制湿度:在高湿度环境下工作时,使用湿度控制设备,确保材料在制备和应用过程中不受潮。

2、色差和白化现象:

因素: 不同批次的材料、不同工艺条件、长时间暴露于光线下等因素可能导致灌封胶的颜色差异或白化。

解决方案:

▶ 使用相同批次的材料:确保生产过程中使用相同批次的树脂和固化剂。

▶ 控制光照条件:避免灌封胶长时间暴露在阳光下,或者选择具有良好抗紫外线性能的灌封胶。

3、表面不光滑或有瑕疵:

因素: 制备过程中的污染、不均匀涂覆、工艺参数控制不当等可能导致表面不光滑或有瑕疵。

解决方案:

▶ 控制制备环境:确保制备区域清洁,避免灌封胶受到不必要的污染。

▶ 调整涂覆工艺参数:调整涂覆速度、压力等参数,保证涂覆均匀。

▶ 定期检查和清理涂覆设备:确保设备无积尘和杂质。

4、颜色变化:

因素: 材料的暴露时间、长时间受光照、化学腐蚀等因素可能导致颜色的变化。

解决方案:

▶ 选择耐光照性能强的灌封胶。

▶ 在需要的情况下,使用添加剂来增强灌封胶的耐化学性能。

▶ 在环境条件恶劣的应用中,选择颜色稳定性好的灌封胶。

5、固化不完全或过度固化:

因素: 混合比例不准确、温度控制不当、湿度过高或过低等因素可能导致固化不完全或过度固化。

解决方案:

▶ 确保混合比例准确,根据厂家建议使用合适的树脂和固化剂比例。

▶ 控制好固化的温度和湿度,确保在适宜的环境条件下进行固化。

▶ 根据生产需求,选择合适硬度的灌封胶。

6、粘度控制:

因素: 粘度的不同可能导致涂覆不均匀、填充不充分等问题。

解决方案:

▶ 在涂覆之前,根据生产需要,调整灌封胶的粘度。

▶ 选择适用于涂覆工艺的低粘度灌封胶。

7、耐化学性能:

因素: 在一些化学环境下,灌封胶可能受到化学腐蚀,导致外观问题。

解决方案:

▶ 根据应用环境选择耐化学性能较强的灌封胶。

▶ 在可能受到化学腐蚀的环境中采取措施,例如添加抗化学腐蚀剂。

8、环境因素控制:

因素: 制备过程中的温湿度、灌封胶应用后的环境条件等。

解决方案:

▶ 控制生产环境的温湿度,确保在适宜的条件下进行制备。

▶ 在产品使用环境中,提前考虑环境因素,选择适用于特定环境的灌封胶。

9、质检和监控:

因素: 缺乏质检和监控可能导致问题的未及时发现和处理。

解决方案:

▶ 建立完善的质检体系,对每一批次的灌封胶进行检测。

▶ 在生产过程中使用监控系统,实时监测关键参数,及时发现异常并进行调整。

通过综合考虑以上因素,并采取相应的解决方案,或者联系拜高高材业务人员,确保其在各种应用场景下都能够达到预期的效果。