硅橡胶和金属热粘接过程中出现粘不住的情况可能由多种原因引起。以下是一些常见问题及其可能的解决方案:

1、表面处理不充分

问题

硅橡胶和金属表面的清洁和处理不充分,导致粘接剂无法有效附着。

解决方案

清洁表面:使用适当的溶剂(如异丙醇或丙酮)彻底清洁硅橡胶和金属表面,确保没有油脂、灰尘或其他污染物。

打磨处理:对金属表面进行打磨处理,以增加其粗糙度,从而提高粘接剂的附着力。

底涂剂:对于难以粘接的硅橡胶,可以使用专用底涂剂或表面活化剂来提高粘接效果。

2、 粘接剂选择不当

问题

所选用的粘接剂不适合用于硅橡胶和金属的粘接。

解决方案

选择合适的粘接剂:使用专门设计用于硅橡胶和金属粘接的粘接剂。这些粘接剂通常含有特殊的成分,可以增强硅橡胶和金属之间的粘接强度。

双组分粘接剂:考虑使用双组分硅橡胶粘接剂,这类粘接剂的粘接性能通常优于单组分粘接剂。

3、 粘接条件不符合要求

问题

粘接过程中温度、压力和固化时间等条件不符合粘接剂的要求,导致粘接效果不佳。

解决方案

控制温度:确保在粘接和固化过程中维持适当的温度。某些粘接剂需要在特定温度下固化,过高或过低的温度都会影响粘接效果。

适当压力:在粘接过程中施加适当的压力,确保粘接剂均匀分布并充分接触粘接表面。

固化时间:严格按照粘接剂的使用说明,给予充分的固化时间,避免过早移动或施加外力。

4、 硅橡胶与金属的相容性问题

问题

硅橡胶与金属之间的相容性问题可能导致粘接失败。

解决方案

相容性测试:在实际粘接前,进行小规模的相容性测试,以确认硅橡胶和金属能够良好粘接。

使用相容材料:选择已知与硅橡胶和金属相容的粘接剂和辅助材料。

5、 环境因素

问题

环境中的湿度、污染物等因素可能影响粘接效果。

解决方案

控制环境:在粘接过程中,尽量在干燥、洁净的环境中操作,避免湿气和污染物影响粘接效果。

环境适应性:选择具有良好环境适应性的粘接剂,确保其在特定环境条件下仍能保持良好的粘接性能。

6、 硅橡胶和金属的热膨胀系数差异

问题

硅橡胶和金属的热膨胀系数差异较大,导致在温度变化时产生应力,影响粘接效果。

解决方案

选择柔性粘接剂:使用具有高柔性的粘接剂,以吸收和缓解由于热膨胀系数差异引起的应力。

应力缓解设计:在设计粘接结构时,考虑到热膨胀系数差异,采用结构设计来缓解应力。

具体案例分析

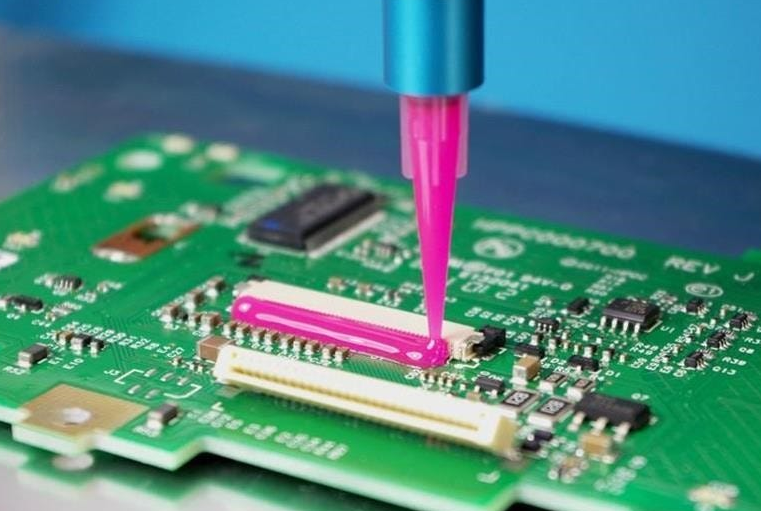

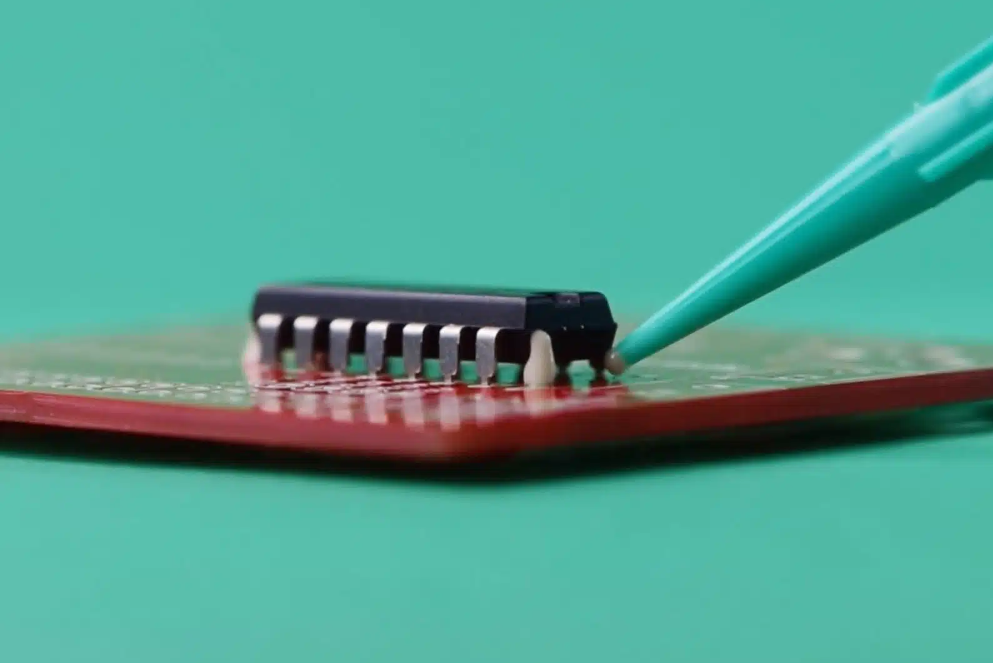

案例1:电子元器件的粘接

在电子元器件的制造过程中,需要将硅橡胶密封件粘接到金属外壳上。由于操作环境较为洁净且温度控制良好,但依然出现粘接不牢的情况。

问题排查:

表面处理:检查发现金属表面清洁度不够,有轻微油脂残留。

粘接剂选择:所用粘接剂为通用型硅橡胶粘接剂,但未明确标示适用于金属。

固化条件:固化时间略短,未完全固化。

解决方案:

重新清洁金属表面,使用异丙醇彻底清洗。

选择专门设计用于硅橡胶与金属粘接的双组分粘接剂。

延长固化时间,确保完全固化后再进行操作。

案例2:汽车密封件的粘接

在汽车制造过程中,需要将硅橡胶密封件粘接到金属车身上。由于车间环境温度变化较大,且生产线速度较快,粘接效果不理想。

问题排查:

环境温度:生产车间温度波动较大,影响粘接剂性能。

粘接压力:由于生产线速度快,施加的压力不足且不均匀。

固化时间:固化时间不足,粘接剂未完全固化。

解决方案:

控制车间温度,保持恒温环境。

在粘接过程中使用专用夹具,确保均匀施加适当压力。

调整生产线速度,延长固化时间,确保粘接剂完全固化。

通过以上问题的分析和解决方案,可以显著提高硅橡胶与金属粘接的成功率。关键在于选择合适的粘接剂、严格控制操作条件,并进行充分的表面处理和环境控制。

更多关于硅胶和金属热粘接的问题请持续关注拜高高材官网,我们将不定时为大家总结行业相关胶粘问题解决方案!