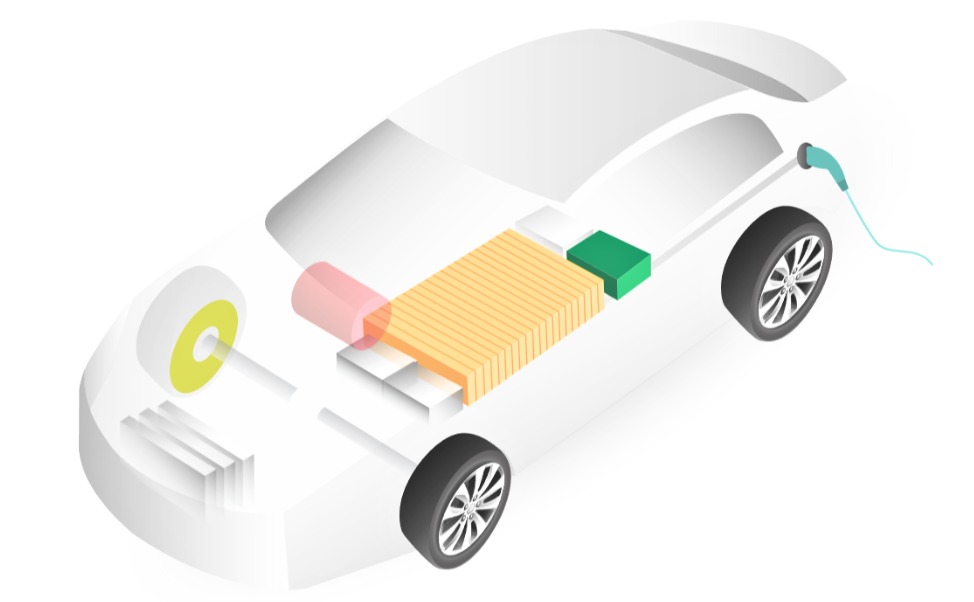

电动汽车的崛起标志着汽车工业的一个新时代的到来,这也带来了一系列新的挑战和机遇。与传统汽车相比,电动汽车在结构和材料上有很多不同之处,其中包括更广泛的使用轻质材料以及更复杂的车身结构。在这种情况下,结构粘接技术变得尤为重要,因为它可以提供更轻、更强、更节能的车身结构,并有助于提高车辆的性能和安全性。

挑战项目

工作环境恶劣

汽车车身在使用中经常暴露在各种恶劣的环境中,容易导致金属部件产生腐蚀。

轻量化材料焊接工艺困难

电动汽车通常采用轻量化材料,以降低整车重量并提高能效。然而,铝合金的焊接容易产生裂纹和变形,影响焊接接头的结构稳定性。

驱动系统噪音较大

电动汽车的驱动系统通常会产生较大的振动和噪音,这可能影响驾驶舒适性和乘坐体验。

解决方案

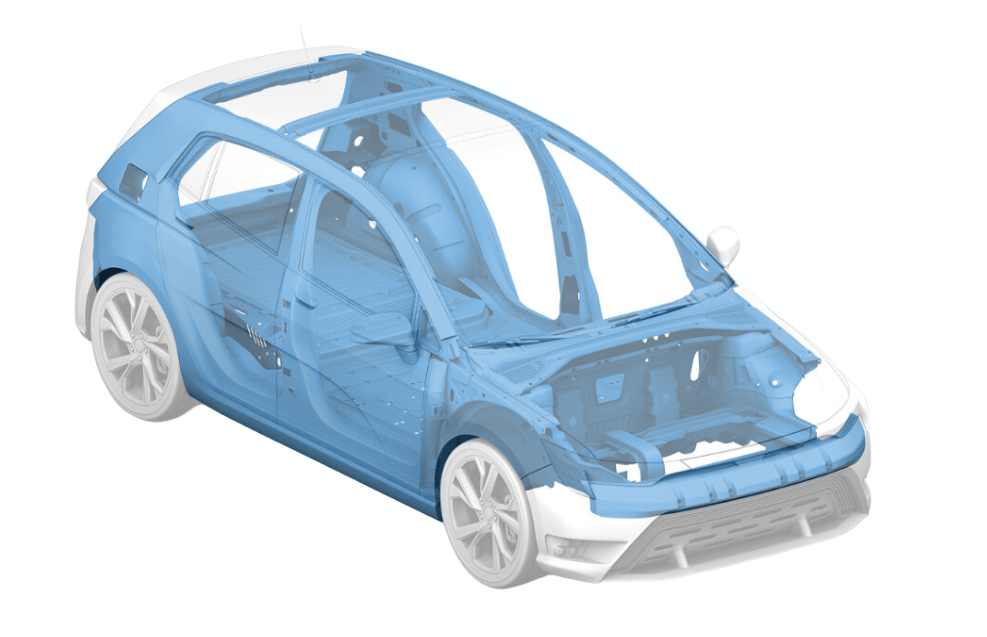

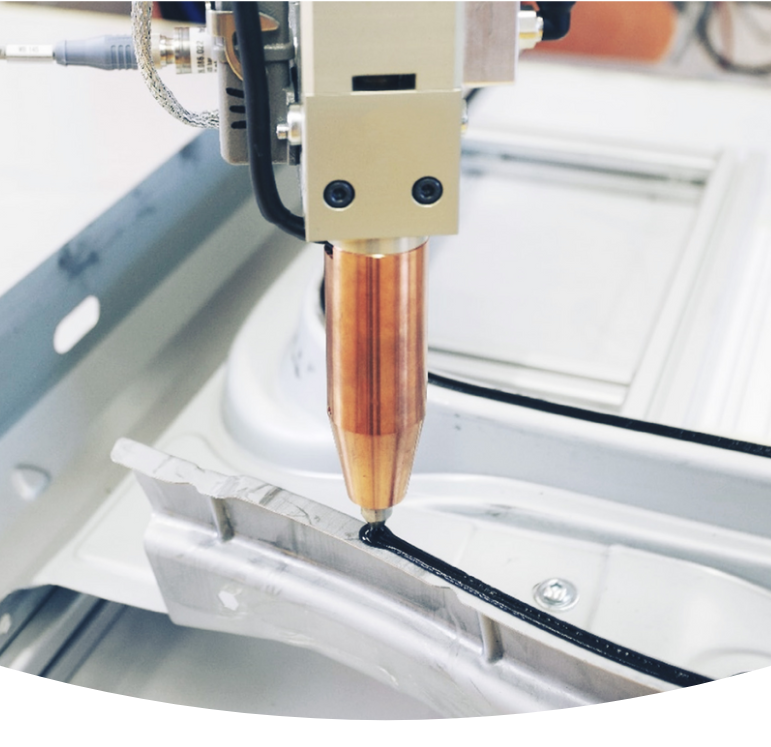

为了满足防腐蚀和安全性的需求,汽车白车身在进行焊接之前需要先涂抹结构胶黏剂,然后在电泳过程中进行固化,以形成稳固的粘接。这一过程不仅能够确保内部和外部钣金面板的牢固定位,还能够有效地实现折边法兰粘合,提高汽车的抗噪音、抗振动和抗冲击性能。

普通的胶黏剂可能会面临:

a)电动汽车电池框架这样的金属密集型结构中,目标温度达不到固化条件

b)为了节约能源和减少二氧化碳的排放,电子涂层烘箱中温度会降低,会导致结构胶固化困难。

胶黏剂推荐

EP 1750 是一种单组分热固化糊状环氧基粘合剂,专门为车身车间开发。它能够粘合所有等级的汽车钢材和铝材。EP 1750 具有在电子涂层烘箱中的低温固化、优异的低温冲击性能、良好的可加工性,在-40°C 和高测试速度下作为环氧粘合剂的优异韧性。

同时,它还填充了玻璃微珠,以控制两个面板之间的一致厚度,保障粘接和密封效果。EP 1750固化前具有良好的抗流性能,不含溶剂和PVC,与油面钢板和镀锌层有良好的粘合力。

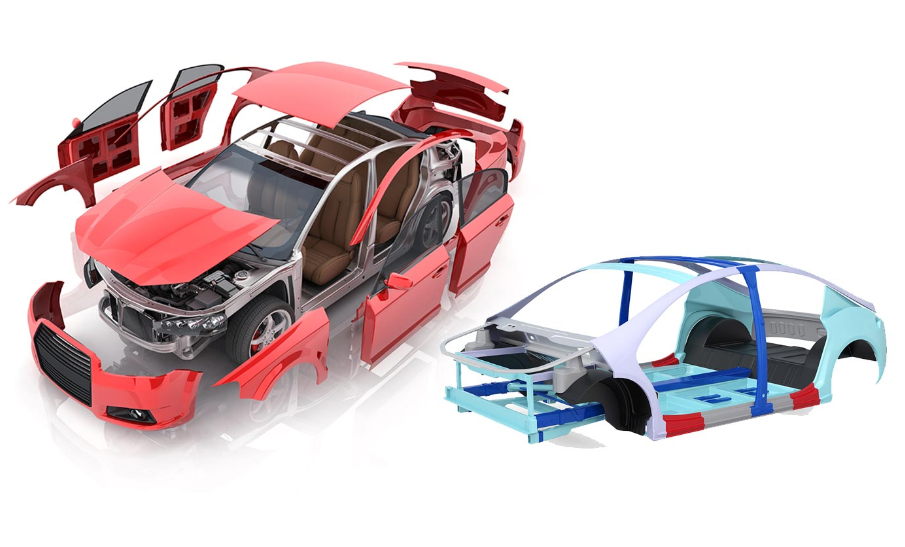

典型应用场景

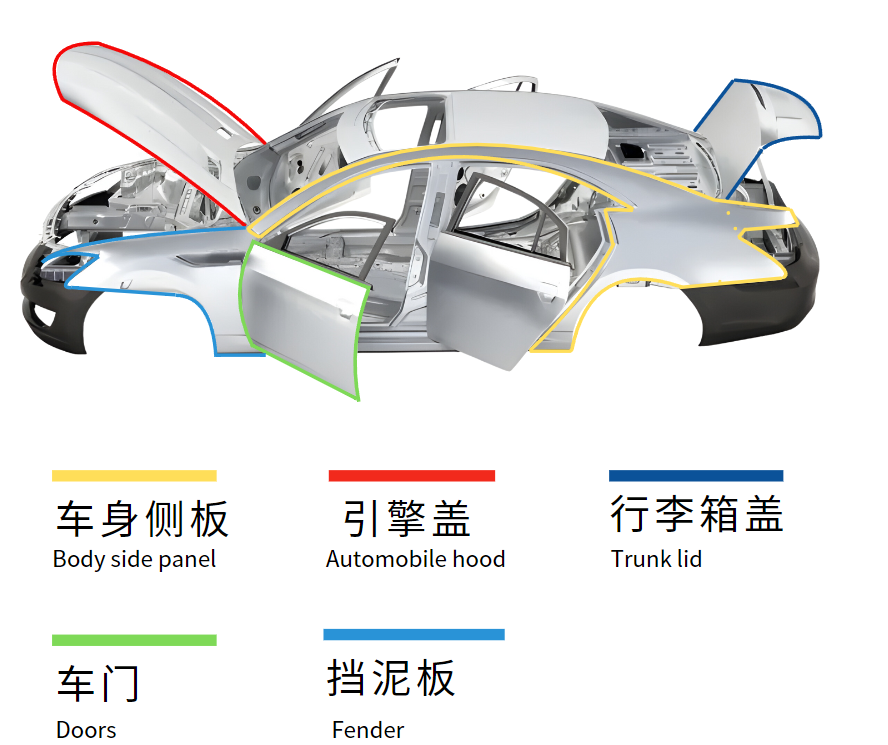

用于汽车工业中的折边和结构粘结,以及金属引擎盖、车门、行李箱或尾门的内外面板边缘等部件的粘接。