由于有机硅的应用和固化特性,以及与其他材料相比较低的脱模力,在用作脱模涂层时享有独特的地位。

在当今的现代环境中,带有压敏粘合剂的有机硅防粘衬垫有着广泛的应用,从防粘标签到尿布封口、医疗应用(例如伤口敷料)、建筑隔热以及健康和美容产品。

防粘衬里是复合材料的一部分,该复合材料由以下材料制成:面材上带有自己的粘合剂的标签,面向衬里上的防粘涂层。防粘涂层可以轻松分层或轻松将标签从衬垫转移到要贴标签的物体上。

最简单的形式是,防粘涂层是液体或固体,在两个可能相互作用的基材之间形成弱边界层。该边界层可防止紧密接触以及由此产生的粘合强度。脱模剂的任何转移不应妨碍分离表面的使用。

有多种化学类型的材料可用作脱模涂层,例如聚丙烯酸酯、氨基甲酸酯、聚烯烃、碳氟化合物、硬脂酸铬络合物和有机硅。有机硅享有独特的地位,因为它们可以在各种背衬基材上涂覆并固化成聚二甲基硅氧烷(PDMS)网络,从而限制迁移;它们还允许比其他材料低得多的释放力。

最佳释放特性的特性

有机硅的关键特性之一是其低表面张力。这是低分子间力和高链柔韧性的结果。与更刚性的碳-碳主链不同,PDMS 聚合物由于其主链柔性,并且在室温下远高于其 Tg,可以轻松暴露其低相互作用/表面活性甲基,从而提供低粘附力;或者换句话说,对所接触的粘合剂的剥离力较低。

标签上使用的粘合剂不易润湿如此低能量的有机硅表面,因为没有相互作用的基团。这导致易于分层并且易于将标签从衬里转移到其使用点。

但低表面能并不是唯一需要考虑的方面。即使碳氟化合物的表面能比有机硅低,但其脱模性能也无法与有机硅相匹配。另一个关键因素是应用于背衬基材上的固化 PDMS 网络的流变行为。这种流变行为有助于在系统中产生界面滑移,这对于从有机硅剥离涂层衬垫上观察到的压敏粘合剂剥离值的低剥离值起着关键作用。

高度滑移(低摩擦)被认为是 PDMS 比表面能较低(但摩擦较高)的氟碳聚合物具有较低剥离力的主要原因。

有机硅离型涂料的化学性质

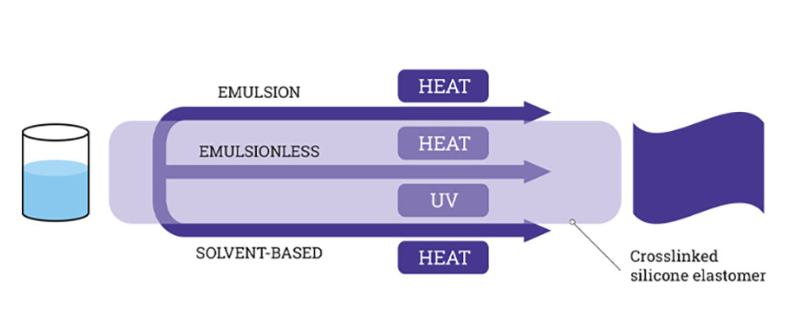

有机硅脱模涂层通常有四种不同的类别:

A、溶剂型

B、无溶剂

C、水基乳液

D、紫外线固化

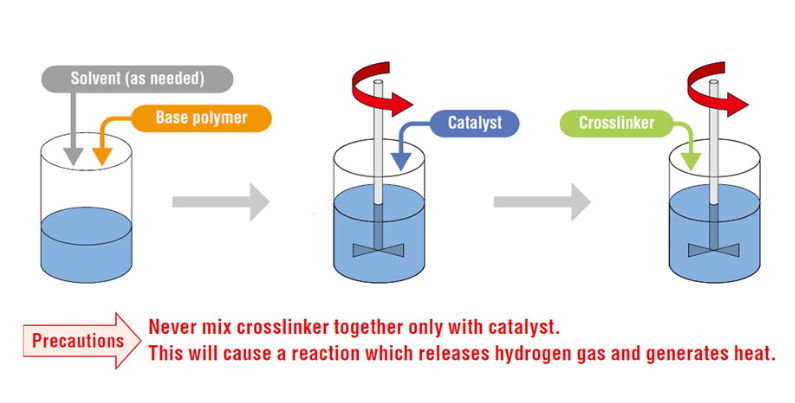

除UV固化体系外,所有上述四类体系均采用加成固化机理进行固化,其中基础聚合物在催化剂存在下与交联剂反应。

由于以下原因,有机硅聚合物的固化是一个重要的过程:

▶ 防止有机硅迁移

▶ 提高剥离涂层的内聚强度,以抵抗粘合剂层的拉力

▶ 提高与基材层的附着力

▶ 促进快速干燥

固化化学

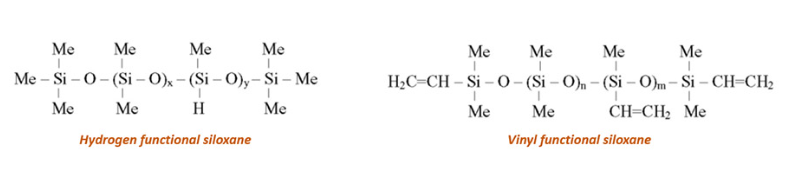

为了实现有机硅防粘涂层的交联,最常用的化学方法是通过氢化硅烷化反应。这种有机硅防粘涂层的典型成分包括:

氢化硅烷化是在贵金属(例如铑或最常见的铂)的催化下,硅烷基团(SiH)在乙烯基基团(SiCH=CH2)上的加成反应。工业上使用的这种固化化学物质基本上有两种不同形式,均由铂催化。

SiH 官能聚合物与带有 Si-CH=CH2 基团的乙烯基官能聚合物反应

SiH官能聚合物与带有Si-CH2-CH2-CH2-CH2CH=CH2基团的己烯基官能聚合物反应

在己烯基体系中,不饱和度远离聚合物主链,因此空间位阻较小。这使得防粘涂层材料在应用时固化速度稍快。

与这两种不同形式的固化化学(乙烯基或己烯基)相关,可以使用各种抑制剂来确保足够的浴寿命并防止涂料混合物在使用和固化之前在室温下过早固化。抑制剂与氢化硅烷化反应的初始步骤以及铂催化剂上聚合物的不饱和基团的加成竞争。因此,铂抑制剂的选择对固化速度有重大影响。这里使用的典型抑制剂是炔醇,例如1乙炔基,1-环己醇或基于富马酸酯或马来酸酯的抑制剂。

选择有机硅离型涂料时要考虑的因素

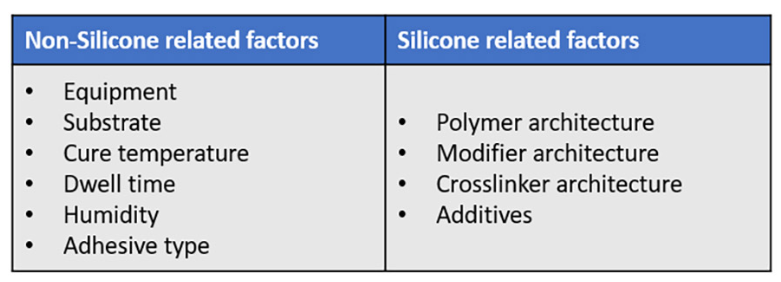

许多因素影响衬垫和层压板涂层技术和材料的选择。其中包括最终用户的要求,如转换、模切和印刷要求,以及环境问题。如果使用有机硅,有些因素与之相关,有些则无关。

所使用的设备可能会影响脱模涂层材料的选择。最常用的是基于三辊差动胶印凹版印刷或五辊或六辊平滑涂布头。环境和监管压力也可能发挥作用,鼓励选择无溶剂或乳液系统来提供所需的性能。

基材类型、固化温度、停留时间和湿度会影响有机硅涂层在基材上的固化和锚固。应用所需粘合剂的选择也对释放和锚固特性有重大影响。

近年来,聚乙烯、聚丙烯或聚酯薄膜等塑料衬里的使用有所增加。对此类基材进行硅化是一个挑战,因为它们的耐高温性低且易变,因为它们可能含有抗粘剂或稳定剂等添加剂。其中一些不利于有机硅防粘涂层的交联。但总的来说,这些热塑性薄膜是困难的基材,因为它们对所涂涂层的附着力差,有时有机硅固化效果差。

配方建议

交联剂:涂布率

基于所提供的有机硅涂层,使用含有 0.25 至 1.2% 交联剂(按重量计)的配方可以实现良好的固化。请注意,虽然提高配方中交联剂的含量(SiH:Vi 比例)可以带来更完全或更快的固化,但它也可能增加粘合剂相互作用和缩短浴寿命的可能性。

催化剂

为了降低固化温度或获得更快或更完全的固化,您可以加入最多 0.5 重量%的催化剂。在极端情况下,例如需要非常低固化温度的薄膜涂层,可以将高达 1.0 重量%的有机硅固体催化剂添加到涂层浴中。

添加铂时应小心谨慎。配方中铂含量越高,严重缩短镀液寿命的可能性就越大。丙烯酸树脂的锁定问题也可能会加剧。

铂催化剂对含氮、硫、锡、磷、砷、锑、硒、碲的化合物以及某些残留溶剂或单体的污染敏感。

锚固添加剂

为了提高有机硅涂层对困难纸张基材的锚固力,请加入 0.8 至 2.0 重量%的锚固添加剂。

工艺溶剂

使用乙酸乙酯、甲苯、己烷、庚烷和石油溶剂油获得了优异的结果。应评估溶剂的选择,因为它们可能对镀液寿命和固化率产生影响。

为了防止催化剂中毒和抑制固化,处理设备、输送泵和管道、添加到浴中或在清洁过程中使用的溶剂以及将要涂覆涂层的基材必须不含上述污染物。

资料来源:

1. Silicone Release Coatings for the Pressure Sensitive Adhesive Industry. S Cray. Dow Corning.

2. Labels and Labeling. Silicone release liner technology.

3. Pressure Sensitive solutions. Dow Corning. Release system Information guide.

4. Silicone Release Coatings for the Pressure Sensitive Industry – Overview and Trends. Dr Alex CM Kuo.

5. Technology of Pressure Sensitive Adhesives and Products. Taylor and Francis. Silicone Release Coating

Technology. Loretta Jones.