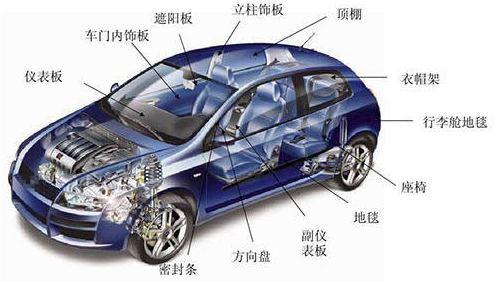

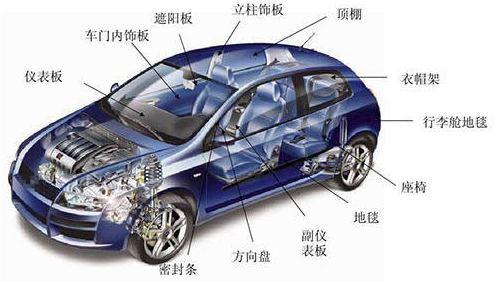

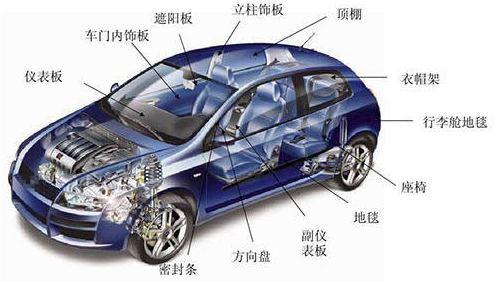

众所周知,汽车内饰中用胶部位主要有:汽车顶棚、脚垫、座椅、仪表盘、门饰板、后备箱行李架及备胎盖板等。涉及的基材种类较多,诸如人造革、聚氨酯泡沫塑料、无纺布、玻纤、ABS、PP等。不同部位、不同基材、不同粘接工艺,所用的胶粘剂类型也不同。

汽车门板主要由骨架层、缓冲层、表面层组成,骨架主要由ABS塑料、ABS/TPV复合材料、改性TPR、改性PP等,缓冲层由PU泡棉、PP泡棉、PE泡棉、PVC泡棉、无纺布等组成,表层则是真皮、人造革、纺织面料等。涉及的工艺主要有真空吸塑、模塑热压、手工包覆等。(1)如PP、PE等低表面能基材未经过处理,以致粘接不牢,强度下降;(3)基材透气性不好时,胶液未完全干燥即开始粘接,导致内部水汽无法释放出来,样件受高温后,出现鼓包现象;(4)温度、压力、压合时间达不到,导致粘接强度下降,边缘弹开;(5)未按规定时间及时进行热活化粘接,以致长时间后,胶膜无法热活化或热活化不充分,以致粘接强度下降,出现异常;(1)严格按照要求操作,不管是模具还是手工包覆,胶膜的实际温度、压力、压合时间不得低于胶粘剂所要求的工艺参数;(2)对于PP、PE等低表面能基材,要提前进行表面处理,如电晕、火焰处理、喷刷底涂剂等;(3)添加固化剂的胶液,一定要在规定时间内使用完毕;(4)喷胶后要等水分完全挥发,胶膜干燥后再进行热活化粘接,避免局部水汽无法彻底释放;