胶黏剂作为工业和消费领域中不可或缺的材料,其性能受到多种环境因素的影响。温度和湿度是影响胶黏剂性能的两个关键因素,对其黏合力、固化速度、耐久性等方面起着决定性作用。本文拜高高材将从温度和湿度的角度深入探讨其对胶黏剂的影响,并提供相应的解决方案。

一、温度对胶黏剂的影响

1、高温影响

高温环境会显著影响胶黏剂的化学和物理特性,具体表现为:

▶降低黏合强度:部分热塑性胶黏剂在高温下容易软化,导致黏合力下降。

▶加速老化:高温会加速胶黏剂的氧化和分解,缩短使用寿命。

▶改变固化性能:对于需热固化的胶黏剂,高温可能会导致固化过快,产生内应力和裂纹。

2、低温影响

低温环境同样会对胶黏剂的性能造成不利影响:

▶脆化现象:部分胶黏剂在低温下会变硬甚至脆化,降低抗冲击能力。

▶延缓固化:低温可能会减缓胶黏剂的固化反应,影响施工效率。

3、 温度波动

▶温度变化会引发胶黏剂的热胀冷缩,导致界面应力增加,影响长期黏合稳定性。

▶对于对温度敏感的结构,例如电子器件中的封装,反复的温度循环可能会引发失效。

二、湿度对胶黏剂的影响

1. 高湿环境影响

高湿环境会对胶黏剂性能产生以下不良影响:

▶降低黏合强度:湿气会侵入胶层,削弱界面结合力,尤其是多孔材料表面。

▶影响固化反应:某些胶黏剂(如湿固化型聚氨酯)在过高湿度下可能发生过度反应,形成气泡或缺陷。

▶促进化学劣化:湿气中的水分会与某些胶黏剂成分(如环氧树脂)发生水解反应,导致性能退化。

2. 低湿环境影响

▶固化不完全:对于需要一定湿度固化的胶黏剂(如硅胶),低湿环境可能导致固化不充分,从而影响黏合强度。

▶材料干燥过度:过于干燥的环境可能使胶黏剂中的挥发性成分过快散失,影响其流变性和涂布性能。

3. 湿度波动

▶湿度波动会引起胶黏剂的吸湿性变化,导致尺寸不稳定、界面失效或材料劣化。

三、温湿度对胶黏剂的协同影响

温度和湿度往往是联合作用的。例如,高温高湿环境中,胶黏剂的水解、老化速度会成倍加快,对黏合性能和结构完整性构成极大威胁。此类环境对以下领域尤为关键:

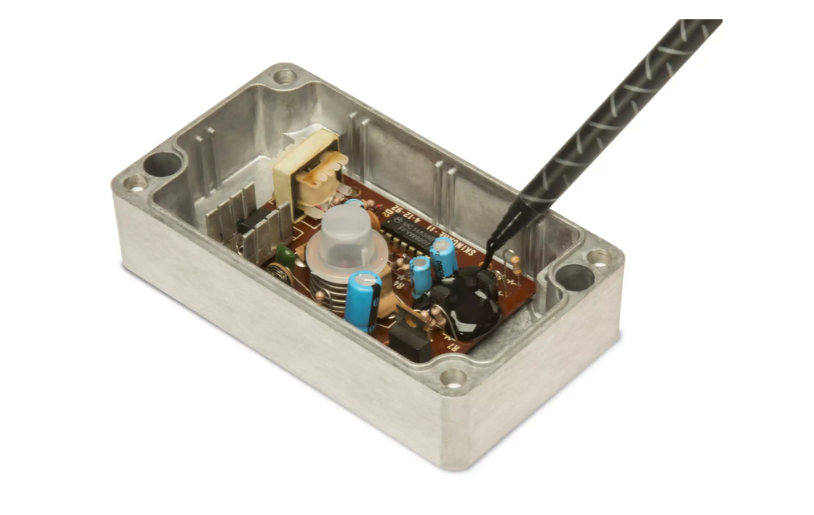

电子元器件封装:需要考虑防潮和耐高温要求。

汽车工业:涉及长期暴露于不同温湿度环境的部件,如车灯和电池封装。

四、如何应对温湿度对胶黏剂的影响?

1、选择适合的胶黏剂

▶耐高温型胶黏剂:如硅胶和特种环氧树脂,适用于高温环境。

▶耐低温型胶黏剂:可选用低玻璃化温度(Tg)的聚氨酯或特种硅胶。

▶抗湿型胶黏剂:如湿气屏蔽型环氧树脂和改性硅胶。

2、优化施工工艺

▶控制施工环境的温湿度条件,避免极端天气操作。

▶对于湿固化型胶黏剂,确保湿度控制在推荐范围内。

3、使用辅助措施

▶表面预处理:通过干燥和清洁提高界面结合力。

▶涂覆保护层:增加一层防水、防潮涂层,延长胶黏剂寿命。

▶热湿试验验证:通过实验测试,模拟实际工况,验证胶黏剂的可靠性

温度和湿度对胶黏剂性能的影响不容忽视。了解并应对这些环境因素,能有效提升胶黏剂的使用效率和可靠性。对于复杂应用场景,拜高高材建议与胶黏剂供应商合作,选择专为高温高湿环境设计的产品,从根本上保障粘接效果。