导热胶作为一种高效导热材料,在现代工业和电子技术领域中扮演着重要角色,能够显著提高设备散热性能,延长产品使用寿命。本文将详细介绍导热胶的热传导效率及其影响因素,并分析其广泛应用及选用要点。

一、导热胶的热传导效率定义

导热胶的热传导效率,通常是指其将热量从高温区域传递到低温区域的能力。这一能力主要由导热胶的导热系数(Thermal Conductivity)决定,单位为 W/m·K(瓦特每米开尔文)。导热系数越高,表示导热胶能够更快速有效地传递热量,散热性能越强。

在实际应用中,导热胶不仅仅依赖其材料本身的导热性能,还涉及涂覆厚度、固化后的密实度、与接触面之间的热阻等多个因素。

二、导热胶热传导效率的关键影响因素

1、导热系数

导热系数是衡量导热胶热传导效率的核心参数。导热胶的导热系数通常在 0.8 W/m·K 至 10 W/m·K 之间,具体取决于其填充材料的类型和含量。

▶常见填充材料:氧化铝(Al₂O₃)、氮化硼(BN)、氧化镁(MgO)等非金属材料,以及银粉、铜粉等金属填充物。

▶高导热填充材料的优势:例如氮化硼具有优异的热导性能,同时兼具绝缘性,非常适合应用于电子领域。

2、胶层厚度

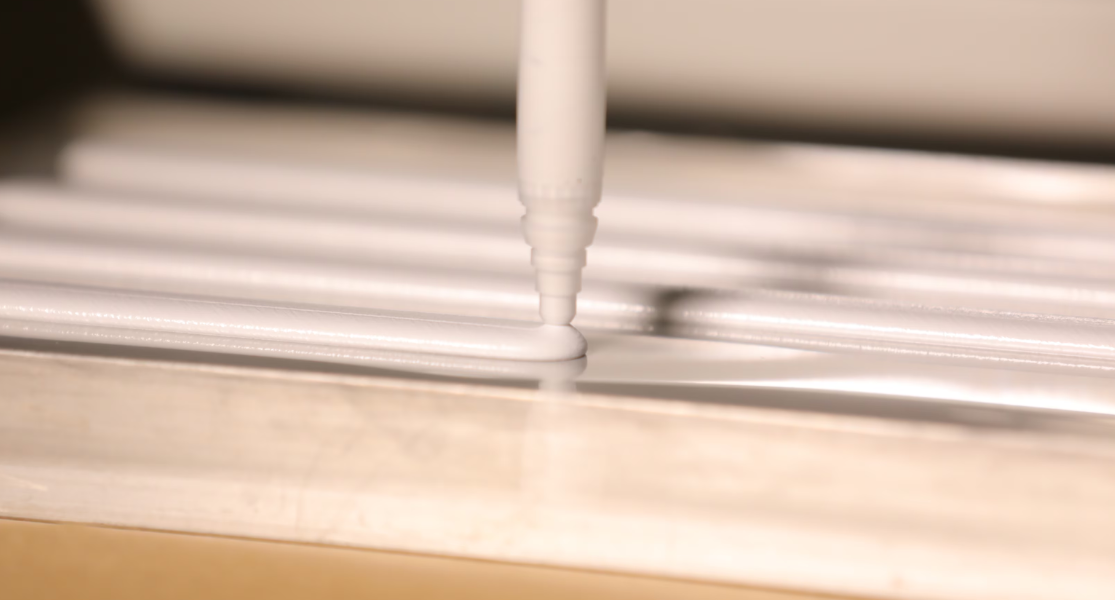

导热胶在使用时需要填充在热源和散热部件之间。如果胶层过厚,会显著增加热阻,降低热传导效率;而如果胶层过薄,可能无法有效填充表面空隙,导致热量传递不均匀。因此,确保合理的涂覆厚度是提高热传导效率的重要环节。

3、接触界面平整度

导热胶的主要作用是填充热源与散热器之间的微小空隙,从而消除空气热阻。然而,如果接触表面粗糙度较大,就需要更多的导热胶来填补空隙,从而可能影响其整体导热效率。因此,为了最大化导热胶的性能,通常会对接触界面进行精细加工以降低表面粗糙度。

4、固化方式和密实度

导热胶在固化后的密实程度对其热传导性能有重要影响。

▶固化方式:导热胶一般分为热固化型和湿气固化型。热固化型导热胶通常适用于较高温度环境,固化后致密性更强;湿气固化型则适用于常温固化,但可能会受到环境湿度的影响。

▶密实度:固化后的导热胶如果内部存在气泡或空隙,会显著降低热传导效率。因此,在施工中需要尽量避免气泡的产生。

5、使用环境

导热胶的使用环境,如工作温度、湿度、机械应力等,也会对其热传导效率产生影响。例如,在高温环境中,导热胶需要具有更高的耐温性能,以保证其长期导热效果稳定。

三、导热胶的典型应用领域

▶电子元器件散热

导热胶广泛应用于芯片、处理器、功率模块等电子元器件的散热系统中。通过将热量从发热源传递到散热片或散热器,能够显著降低器件工作温度,避免因过热导致的性能衰减或失效。

▶LED灯具散热

在LED灯具中,导热胶用于连接LED芯片和铝基板,或者灯具外壳和散热装置。高效的热传导可以确保LED灯具在高亮度下长期稳定工作,延长使用寿命。

▶电池模组热管理

在电动车电池模组和储能设备中,导热胶用于将电池单元产生的热量传递到冷却系统,避免因过热导致的热失控现象。同时,导热胶的绝缘性能可以提升电池的安全性。

▶通讯设备与散热器件

导热胶在5G基站、路由器等通讯设备中,用于散热模块与主板之间的热传导,能够保障设备在高功率、高频率工作状态下的稳定性。

▶汽车电子系统

汽车电子控制单元(ECU)、逆变器、雷达模块等设备通常需要高效的导热胶来进行热管理,以适应复杂的使用环境和高温条件。

四、选用导热胶的注意事项

▶导热性能

根据具体应用场景的散热需求,选择合适导热系数的导热胶。例如,对高热量输出设备,应选用导热系数较高的产品。

▶电气性能

如果应用场景需要绝缘,建议选择既具有高导热性又具有高绝缘性能的导热胶,以确保设备安全。

▶操作性能

导热胶在施工中的流动性、固化时间、操作难易度等都应符合实际需求。对于自动化生产线,建议选择流动性好、快速固化的导热胶。

▶环境耐受性

针对高温、高湿或强机械振动环境,应选择具有高耐温性、抗老化性和抗震性能的导热胶,以确保长期可靠性。

五、未来发展趋势

随着电子设备的小型化、高功率化趋势日益明显,对导热胶的热传导效率提出了更高要求。未来导热胶的发展方向包括:

▶更高导热系数:通过新型填充材料的研发,提高导热胶的热传导效率。

▶多功能性:开发兼具高导热性、耐高温性、抗老化性的导热胶,以满足多样化需求。

▶环保性:推动无溶剂型导热胶的应用,降低对环境的影响。

导热胶以其卓越的热传导性能,成为现代工业散热技术的重要组成部分。无论是电子元器件、LED灯具,还是新能源电池,导热胶的热传导效率直接关系到产品的性能和寿命。在实际应用中,选用合适的导热胶,优化施工工艺,可以实现设备高效稳定的热管理。