随着全球环保意识的提高和汽车产业的技术进步,新能源汽车的发展势头愈发迅猛。作为未来汽车行业的主导趋势之一,新能源汽车不仅对环境友好,而且具有更高的能效和更低的运营成本。随着新能源汽车的兴起,汽车制造业面临着一系列新的挑战和机遇。在这些挑战中,如何提高汽车的质量和安全性是一个至关重要的问题。

传统的焊接方式虽然可以实现金属部件的连接,但存在着结构受限、易产生应力集中、对材料的要求较高等问题。而胶黏剂粘接技术则能够有效地解决这些问题,为汽车制造带来了更多的灵活性和便利性。

而新能源汽车往往具有更加复杂的车身结构和更高的安全标准,因此对车身结构胶的性能和质量要求也更高。在电动汽车的制造中,电池组的安全性是至关重要的,而车身结构胶的粘接质量直接关系到电池组的稳定性和安全性。因此,在新能源汽车的制造中,采用高性能的车身结构胶显得尤为重要。

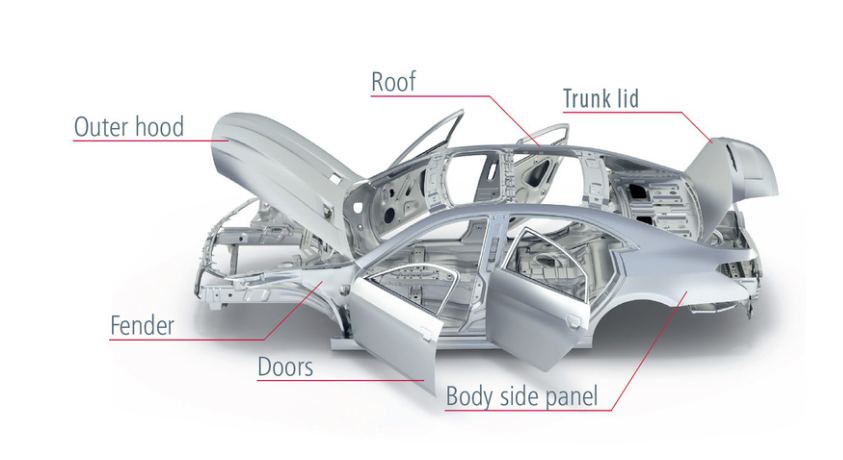

出于防腐蚀安全的考虑,汽车白车身在焊接之前需要在翻边之前,也是车身喷漆前的制造过程之前, 需要涂抹环氧胶黏剂,然后在电泳过程中固化形成粘接。首先牢固地定位内部和外部钣金面板。然后将包边粘合剂点胶在外板上,并在内板上弯曲或折叠。胶黏剂被压而铺展和填充,但不会挤出粘合线,形成折 边法兰粘合。该工艺可实现更抗噪音、抗振动、抗冲击的汽车闭锁。

EP 1750 是一种单组分热固化糊状环氧基粘合剂,专门为车身车间开发。它能够粘合所有等级的汽车钢材和铝材。EP 1750 具有在电子涂层烘箱中的低温固化、优异的低温冲击性能、良好的可加工性和在- 40°C 和高测试速度下作为环氧粘合剂的优异韧性。

EP1750 单组分环氧结构胶黏剂,填充了玻璃微珠,以控制两个面板之间的一致厚度,保障粘接和密封 效果。固化前具有良好的抗流性性能,该产品不含溶剂和 PVC,并且与油面钢板和镀锌层有良好的粘合力。

【典型应用】

包括用于汽车工业中的折边和结构粘结。

包括但不限于金属引擎盖、车门、行李箱或尾门的内外面板边缘